- 10

- Sep

Horno de forja de frecuencia intermedia SD-70/90/110

SD-70/90/110 Horno de forja de frecuencia intermedia

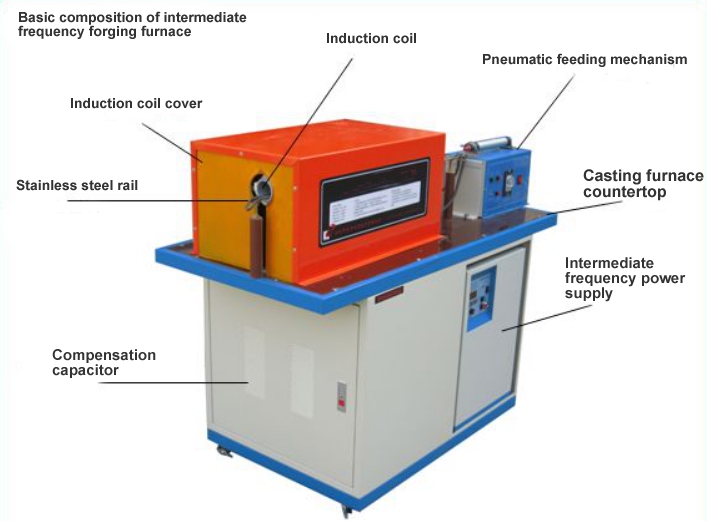

1. Componentes principales:

(1) Fuente de alimentación de frecuencia intermedia SD-70/90/110

(2) Condensador de compensación y mesa de horno de forja

(3) Bobina de inducción, carril guía y cubierta exterior

(4) Mecanismo de alimentación neumático

2. Potencia de entrada máxima: 70KW / 90KW / 110KW

3. Frecuencia de oscilación de salida: 1-20 KHZ

4. Voltaje de entrada: trifásico 380V 50 o 60HZ

5. Duración de la carga: 100%

6. Requisitos de agua de refrigeración: ≥0.2MPa, ≥20L / min

7. Capacidad de calefacción (KG / min)

(1) Acero a 1000 ℃: 2.5KG / 3.3KG / 4.16KG

(2) Cobre a 700 ℃: 3.5 KG / 4.6 KG / 5.8 KG

8. Tamaño de la mesa: 1.4 metros de largo × 0.7 metros de ancho × 0.89 metros de alto

9. Peso del horno de forja: 185KG / 210KG / 223KG

10. Se utiliza para el calentamiento continuo de materiales monolíticos como acero, cobre, aluminio, etc.

aplicación tipica:

Incluye fuente de alimentación de frecuencia intermedia, caja de condensadores de compensación y banco de trabajo, bobina de inducción, mecanismo de alimentación, etc. De acuerdo con los diferentes requisitos de aplicación, también puede incluir termómetros infrarrojos, controladores de temperatura y dispositivos de alimentación y bobinado;

Las características del horno de calentamiento monolítico de frecuencia intermedia:

(1) El rango de frecuencia es grande, de 1 KHZ a 20 KHZ, y la frecuencia adecuada se puede seleccionar de acuerdo con el diámetro de la pieza de trabajo de calentamiento específica.

(2) Cuando todo el material se calienta en el horno de forja de frecuencia intermedia, la longitud de la bobina de inducción es de 500 mm a 1 metro de largo y se calientan varios materiales al mismo tiempo, lo que garantiza el efecto de transmisión de calor;

(3) El horno de calentamiento monolítico de frecuencia media adopta el modo de calentamiento continuo, y la carga dentro de la bobina de inducción está relativamente equilibrada, lo que supera al equipo causado por el gran cambio de carga cuando la carga de una sola barra aumenta de la temperatura ambiente a 1100 ° C durante todo el proceso de calentamiento. El gran cambio en la potencia de calentamiento real asegura que la potencia real del equipo pueda ser más del 85% de la potencia nominal durante todo el proceso de calentamiento continuo, y que el equipo se pueda utilizar de manera efectiva.

(4) Al calentar metales no ferrosos como el cobre y el aluminio, la potencia real del equipo puede ser más del 85% de la potencia máxima mediante un diseño razonable de la bobina de inducción y el condensador, y la capacidad de calentamiento de 3.5 KG / KW. • hora al calentar cobre.

(5) En comparación con la fuente de alimentación de tiristores de frecuencia intermedia, no solo es de tamaño pequeño y conveniente de mantener, sino que también puede ahorrar energía en un 15-20%.

Especificaciones principales del horno de calentamiento monolítico y capacidad de calentamiento:

| Especificaciones principales | Potencia máxima de entrada | Capacidad de calentamiento de materiales comunes. | |

| Calentamiento de materiales de acero y acero inoxidable a 1100 ℃ | Caliente el material de latón a 700 ℃ | ||

| Horno de forja SD-35 | 35KW | 1.25 kg / min | 1.75 kg / min |

| Horno de forja SD-45 | 45KW | 1.67 kg / min | 2.33 kg / min |

| Horno de forja SD-70 | 70KW | 2. 5 KG / min | 3. 5 KG / min |

| Horno de forja SD-90 | 90KW | 3.33 kg / min | 4. 67 kg / min |

| Horno de forja SD-110 | UOKW | 4.17 kg / min | 5.83 kg / min |

| Horno de forja SD-160 | 160KW | 5.83 kg / min | – |

| Horno de forja SD-240 | 240KW | 9.2 kg / min | – |

| Horno de forja SD-300 | 300KW | 11.25 kg / min | – |