- 20

- Apr

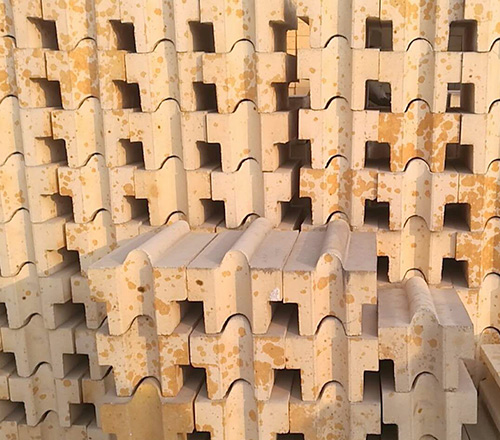

مقدمه ای اساسی بر عملکرد آجرهای سیلیسی

مقدمه ای اساسی برای عملکرد آجر سیلیس

آجر سیلیسی از کوارتزیت به عنوان ماده اصلی ساخته شده است و در دمای بالای 1350-1430 درجه سانتیگراد با چسباننده خوب پخته می شود. این یک محصول آجر نسوز است که حاوی حداقل 93٪ SiO2 است.

آجر سیلیکا یک ماده نسوز اسیدی است که مقاومت بسیار خوبی در برابر خوردگی سرباره اسیدی دارد. نقطه نرمی بالای آن تحت بار، نزدیک به نسوز بودن آن است که بزرگترین مزیت آن است.

در طی فرآیند پخت آجرهای سیلیسی، بیشتر کوارتز با وزن مخصوص بزرگتر به کریستوبالیت و تری دیمیت با وزن مخصوص کمتر تبدیل می شود. هرچه تغییر بهتر باشد، کوارتز باقی مانده کمتر، وزن مخصوص واقعی آجر سیلیسی کمتر است. هرچه تورم باقیمانده در حین استفاده کمتر باشد، سکته مغزی بدن پایدارتر می شود. بنابراین، وزن مخصوص یکی از شاخص های مهم برای نشان دادن درجه تغییر کوارتز است.

چگالی واقعی و حجیم. چگالی واقعی آجر سیلیسی یکی از شاخص های مهم برای قضاوت در مورد میزان تغییر شکل کریستالی آن است. چگالی واقعی آجرهای سیلیسی عمومی کمتر از 2.388/cm3 و چگالی واقعی آجرهای سیلیسی با کیفیت بالا 2.33-2.34g/cm3 است. سیلیس 2.65 گرم بر سانتی متر مکعب است. هر چه درجه تریدیمیت بیشتر باشد، چگالی واقعی آجرهای سیلیسی پخته شده کمتر است. بنابراین، ترکیب معدنی آجرهای سیلیسی را می توان با توجه به چگالی واقعی آجرهای سیلیسی قضاوت کرد.

چگالی ظاهری آجرهای سیلیسی مربوط به تخلخل است. به طور کلی، تخلخل ظاهری آجر سیلیس 17٪ – 25٪ است، و چگالی ظاهری 1.8-1.95g/cm3 است. هرچه فشار قالبگیری آجر سیلیسی بیشتر باشد، چگالی ظاهری آن بیشتر میشود. افزایش چگالی ظاهری می تواند استحکام ساختاری، هدایت حرارتی و مقاومت در برابر سرباره آجرهای سیلیسی را بهبود بخشد.

نسوز. نسوز آجر سیلیس کم است که 1670-1730 درجه سانتیگراد است. با توجه به کسر جرمی، شکل کریستالی، نوع و مقدار ناخالصی های SiO2، کمی تغییر می کند، اما پایدار نیست. هر چه کسر جرمی SiO2 بیشتر باشد و کسر جرمی ناخالصی ها کمتر باشد، میزان نسوز بیشتر است. به خصوص هنگامی که کسر جرمی A12O3، K2O، Na2O افزایش می یابد، نسوز آجر سیلیس کاهش می یابد. در مجموع، نسوز آجر سیلیسی بالا نیست و نمی تواند نیازهای تمرین فشرده را برآورده کند.

اگرچه نسوز آجر سیلیسی خیلی زیاد نیست، اما دمای نرم کنندگی بالا در زیر بار، استحکام ساختاری بالا در دمای بالا و پایداری خوبی در هنگام استفاده طولانی مدت بالای 600 درجه سانتیگراد دارد که می تواند در برابر خوردگی سرباره اسیدی مقاومت کند. بنابراین، در حال حاضر عمدتا برای کوره های شیشه سنگ تراشی و کوره های کک استفاده می شود. دیوار جدا کننده محفظه کربنیزاسیون کوره کک با آجر سیلیس ساخته شده است که در دمای بالا پایداری و هوابندی عالی دارد و عمر مفید آن به 10-15 سال می رسد و در صورت استفاده صحیح به بیش از 25 سال می رسد. از آجرهای سیلیسی به عنوان آجرهای پوششی برای مبدل های اسیدی استفاده می شد. قسمت بالای کوره برقی، طاق کوره طنین دار، احیا کننده و محفظه سرباره نیز در گذشته برای ساخت با آجر سیلیس کاربرد فراوانی داشت، اما اکنون به تدریج با آجرهای با آلومینا بالا و منیزیم آلومینا جایگزین شده است. آجر

در طول فرآیند گرمایش و پخت کوره ساخته شده با آجر سیلیس، دما باید به آرامی افزایش یابد تا از آسیب دیدن سنگ تراشی در اثر انبساط بیش از حد جلوگیری شود.