- 26

- Jul

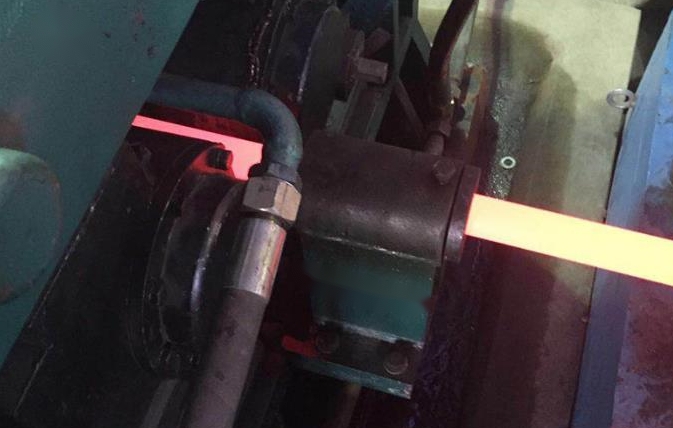

Varmvalsad sömlös stålrörutrustning

- 27

- juli

- 26

- juli

Varmvalsad sömlös stålrörutrustning

Varmvalsad sömlös stålrörutrustning har egenskaperna snabb produktionshastighet, hög produktionseffektivitet, låg produktionskostnad, tillförlitlighet och hållbarhet.

Parametrar för utrustning för varmvalsade sömlösa stålrör:

1. Uppvärmning av sömlöst stålrörmaterial: kolstål, legerat stål

2. Diameterintervall för sömlösa stålrör: diameter 10 mm–406 mm, längdområde: mer än 2 m

3. Mellanfrekvens strömförsörjning för sömlös stålrörsvärmning: KGPS160KW-8000kW

4. Strömförbrukning för varmvalsad sömlös stålrörsutrustning: Beräknad enligt kundens arbetsstyckesmaterial och diameter, uppvärmningstemperatur, löphastighet, etc.

5. PLC-styrning av varmvalsad sömlös stålrörutrustning: specialanpassat människa-maskin-gränssnitt, mycket användarvänliga bruksinstruktioner, fjärrstyrd konsol för industriellt datorsystem med pekskärm, heldigitala och högdjupsjusterbara parametrar, så att du kan styra utrustningen mer behändig. Det finns en Haishan elektrisk ugn “one-key restaurering” system och en flerspråkig växlingsfunktion.

6. Infraröd temperaturmätning PLC-temperatur med slutet system för automatisk temperaturkontroll.

7. Materiallagringssystem: Det tjockväggiga fyrkantsröret svetsas för att bilda en materiallagringsplattform, med en lutning på 13 grader, och kan lagra mer än 20 materialstycken.

PLC-styrning av varmvalsad sömlös stålrörsutrustning:

Den varmvalsade sömlösa stålrörsutrustningen styrs av PLC. Ingångs- och utspänningen för PLC:n antar DC24V-strömförsörjning, och varje sensor och magnetventil använder DC24V-strömförsörjning. PLC:n har ett feldiagnosprogram, som kan diagnostisera de fel som uppstår när utrustningen är igång, och skicka felinformationen till fellarmlampan för visning. Heldigitala, högdjupsjusterbara parametrar, enkel och lätt att använda. Signalerna från brytare, AC-kontaktorer, termiska reläer för alla motorer och detekteringssignaler för driftstatus från mekaniska enheter som drivs av motorerna kommer alla in i PLC-systemet.