- 02

- Nov

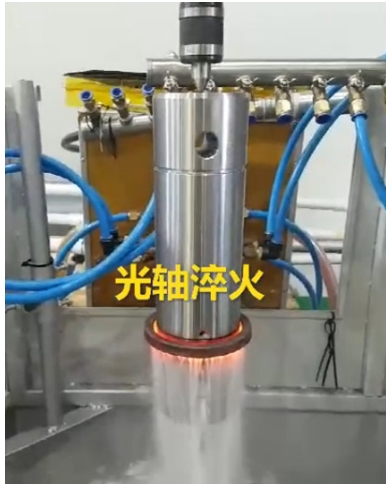

感應加熱爐淬火主中心轉速如何選擇?

主中心轉速如何選擇 感應加熱爐淬火?

關於淬火工件加熱時轉速的選擇,從工件受熱的均勻性而言,轉速越快,感應器與工件間隙不均勻對溫度不均勻的影響越小. 早期的速度範圍 感應加熱爐 淬火一般設定在60~300r/min。 有的機床有無級變速,有的機床採用無級變速,用戶可任意選擇。 但是,有些機床由於特定條件的原因,速度極低。 例如曲軸軸頸迴轉淬火機,主軸頸轉速通常為60r/min,連桿軸頸轉速為30r/min。 這是因為在感應加熱爐淬火過程中,連桿頸是由擺動機構(四連桿機構)產生的 如果轉速過快,半環傳感器不能平穩地跨軸頸移動,因此只能以30r/min的低速旋轉。 這個速度不適用於軸頸加熱。 主軸頸使用60r/min是由於使用了兩速電機。 有觀點認為,速度的選擇應根據工件的加熱週期來考慮。 工件在一個加熱循環中旋轉不少於10次,以保證工件圓周溫度均勻。 以此計算,一般工件的感應加熱時間一般在5~10s之間,如果5s轉為1,則以120r/min轉,10s轉10s,則以60r/min轉。

隨著感應加熱速度的發展,同步雙頻加熱齒輪,齒輪的加熱週期已縮短到0.1~0.2s。 因此,對工件速度的要求越來越高。 部分淬火主軸最高轉速 感應加熱爐s已達到1600r/min。 目前,感應加熱爐的淬火速度達到600r/min的情況並不多見。 此外,工件的轉速也與冷卻密切相關。 對於齒輪和花鍵軸,淬火冷卻常採用噴塗方式。 工件旋轉過快,淬火液不足以冷卻齒的一側。 因此,淬火速度 感應加熱爐 仍以600r/min或300r/min為上限。 此外,還需要開發能在加熱後及時降低工件轉速的機械或電氣元件,使工件快速旋轉以實現均勻加熱,也可緩慢旋轉以實現工件均勻冷卻的要求。齒輪工件。