- 29

- Sep

Verfahren zum Schmelzen von Stahl und Stahlschrott im Induktionsschmelzofen

Method for melting steel and scrap steel in Induktionsschmelzofen

Vor der Beschickung des Induktionsofens sollten die Rückstände im Ofen entfernt und die Ofenauskleidung auf Beschädigungen überprüft werden. Die stark beschädigten Teile sind durch schnelles Abkühlen schwarz geworden und sollten repariert werden. Die Körnung des Reparaturmaterials sollte etwas kleiner sein als die des geknüpften Materials, das verwendete Bindemittel sollte etwas größer sein. Stark beschädigte Großöfen können in die Ofeneisenform gehoben werden, um Knoten zu füllen.

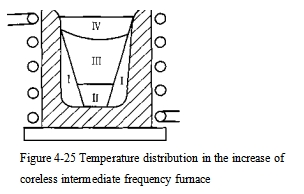

Da die Temperatur des Induktionsofens nach dem Abstich schnell abfällt, sollte er schnell beschickt und möglichst mit Fässern gefüllt werden. Um das Schmelzen zu beschleunigen, sollte das Material entsprechend der Temperaturverteilung im Ofen sinnvoll verteilt werden. Die Temperaturverteilung im Induktionsofen ist in Abbildung 4-25 dargestellt. Aufgrund des Skin-Effekts des Stroms ist die umgebende Oberfläche der Materialsäule (Zone I) nahe der Wand der Schnecke eine Hochtemperaturzone.

Der Boden und die Mitte (I, TT-Zone) haben eine relativ schlechte Wärmeableitung, was eine Zone mit höherer Temperatur ist, und der obere Teil (IV-Zone) hat einen geringeren magnetischen Fluss und einen großen Wärmeverlust, was eine Zone mit niedriger Temperatur ist.

Um im Voraus Schlacke zu bilden, kann 1 Gew.-% des Schlackenmaterials auf den Boden des Ofens vor der Beschickung gegeben werden, Kalk und Fluorit werden in den alkalischen Ofen gegeben und Glasscherben werden in den Säureofen gegeben.

Da zu Beginn des Schmelzens die Induktivität und Kapazität auf der Leitung nicht schnell und richtig angepasst werden können, ist der Strom instabil, sodass er nur mit geringer Leistung in kurzer Zeit zugeführt werden kann. Sobald der Strom stabil ist, sollte auf Volllastübertragung umgeschaltet werden. Während des Schmelzvorgangs sollte der Kondensator ständig angepasst werden, um die elektrische Ausrüstung mit einem hohen Leistungsfaktor zu halten. Nachdem die Charge vollständig geschmolzen ist, wird der geschmolzene Stahl bis zu einem gewissen Grad überhitzt, und dann wird die Eingangsleistung entsprechend den Schmelzanforderungen reduziert.

Die richtige Schmelzzeit sollte kontrolliert werden. Eine zu kurze Schmelzzeit führt zu Schwierigkeiten bei der Auswahl von Spannung und Kapazität. Wenn es zu lang ist, erhöht es den nutzlosen Wärmeverlust. Ungeeignetes Tuch oder übermäßiger Rost im Ofenmaterial verursachen ein „Überbrückungs“-Phänomen, das rechtzeitig behandelt werden sollte. „Bridge“ verhindert, dass das ungeschmolzene Material im oberen Teil in den geschmolzenen Stahl fällt, den Yuhua stagniert und eine Überhitzung des Bodens des geschmolzenen Stahls die Ofenauskleidung leicht beschädigen kann, und es wird auch dazu führen, dass der geschmolzene Stahl eine große Menge absorbiert von Gas.

Durch elektromagnetisches Rühren wölbt sich die Mitte des geschmolzenen Stahls, und die Schlacke fließt oft zum Rand des Tiegels und haftet an der Ofenwand. Daher sollte die Schlacke entsprechend den Ofenbedingungen während des Schmelzprozesses kontinuierlich zugegeben werden.