- 29

- Sep

Procédé de fusion d’acier et de ferraille dans un four de fusion à induction

Method for melting steel and scrap steel in four de fusion par induction

Avant que le four à induction ne soit chargé, les résidus dans le four doivent être éliminés et les dommages au revêtement du four doivent être vérifiés. Les pièces gravement endommagées sont devenues noires en raison du refroidissement rapide et doivent être réparées. La granulométrie du matériau de réparation doit être légèrement inférieure à celle du matériau noué et le liant utilisé doit être légèrement supérieur. Les fours à grande échelle qui sont gravement endommagés peuvent être hissés dans le moule en fer du four pour combler les nœuds.

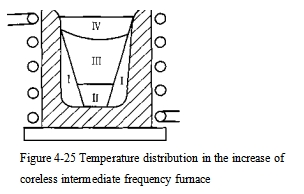

Étant donné que la température du four à induction chute rapidement après le taraudage, il doit être chargé rapidement et doit être rempli de fûts autant que possible. Afin d’accélérer la fusion, le matériau doit être réparti raisonnablement en fonction de la répartition de la température dans le four. La répartition de la température dans le four à induction est illustrée à la Figure 4-25. Du fait de l’effet de peau du courant, la surface environnante de la colonne de matière (zone I) à proximité de la paroi de la volute est une zone à haute température.

Le bas et le milieu (zone I, TT) ont une dissipation thermique relativement faible, qui est une zone à température plus élevée, et la partie supérieure (zone IV) a moins de flux magnétique et une grande perte de chaleur, qui est une zone à basse température.

Afin de former des scories à l’avance, 1% du matériau de scories en poids peut être ajouté au fond du four avant le chargement, de la chaux et de la fluorine sont ajoutées au four alcalin et du calcin de verre est ajouté au four acide.

Au début de la fusion, parce que l’inductance et la capacité sur la ligne ne peuvent pas être adaptées rapidement et correctement, le courant est instable, il ne peut donc être alimenté qu’avec une faible puissance en peu de temps. Une fois le courant stable, il convient de passer en transmission à pleine charge. Pendant le processus de fusion, le condensateur doit être constamment ajusté pour maintenir l’équipement électrique avec un facteur de puissance élevé. Une fois la charge complètement fondue, l’acier fondu est surchauffé dans une certaine mesure, puis la puissance d’entrée est réduite en fonction des exigences de fusion.

Le temps de fusion approprié doit être contrôlé. Si le temps de fusion est trop court, cela entraînera des difficultés dans la sélection de la tension et de la capacité. S’il est trop long, il augmentera la perte de chaleur inutile. Un tissu inapproprié ou une rouille excessive dans le matériau du four provoquera un phénomène de “pontage”, qui doit être traité à temps. Le “pont” empêche le matériau non fondu de la partie supérieure de tomber dans l’acier en fusion, de faire stagner le yuhua et de surchauffer le fond de l’acier en fusion peut facilement endommager le revêtement du four et entraînera également l’absorption d’une grande quantité d’acier en fusion. de gaz.

En raison de l’agitation électromagnétique, le milieu de l’acier en fusion se gonfle et le laitier s’écoule souvent vers le bord du creuset et adhère à la paroi du four. Par conséquent, le laitier doit être ajouté en continu en fonction des conditions du four pendant le processus de fusion.