- 29

- Sep

Método para fusão de aço e sucata de aço em forno de fusão por indução

Method for melting steel and scrap steel in forno de fusão por indução

Antes que o forno de indução seja carregado, o resíduo no forno deve ser removido e os danos do revestimento do forno devem ser verificados. As peças severamente danificadas ficaram pretas devido ao resfriamento rápido e devem ser reparadas. O tamanho do grão do material de reparo deve ser um pouco menor que o do material atado, e o ligante usado deve ser um pouco maior. Fornos de grande escala que estão severamente danificados podem ser içados para dentro do molde de ferro do forno para preencher os nós.

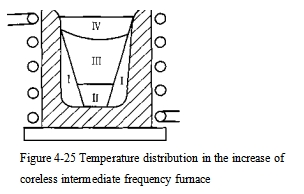

Como a temperatura do forno de indução cai rapidamente após o vazamento, ele deve ser carregado rapidamente e deve ser preenchido com barris o máximo possível. Para acelerar a fusão, o material deve ser distribuído razoavelmente de acordo com a distribuição de temperatura no forno. A distribuição de temperatura no forno de indução é mostrada na Figura 4-25. Devido ao efeito pelicular da corrente, a superfície circundante da coluna de material (zona I) próxima à parede da voluta é uma zona de alta temperatura.

O fundo e o meio (zona I, TT) têm dissipação de calor relativamente baixa, que é uma zona de temperatura mais alta, e a parte superior (zona IV) tem menos fluxo magnético e grande perda de calor, que é uma zona de baixa temperatura.

Para formar escória antecipadamente, 1% do material de escória em peso pode ser adicionado ao fundo do forno antes do carregamento, cal e fluorita são adicionados ao forno alcalino e cacos de vidro são adicionados ao forno ácido.

No início da fusão, como a indutância e a capacitância na linha não podem ser combinadas de maneira rápida e adequada, a corrente é instável, portanto, ela só pode ser fornecida com baixa potência em pouco tempo. Uma vez que a corrente esteja estável, ela deve ser comutada para transmissão a plena carga. Durante o processo de fusão, o capacitor deve ser constantemente ajustado para manter os equipamentos elétricos com alto fator de potência. Depois que a carga é completamente derretida, o aço fundido é superaquecido até certo ponto e, em seguida, a potência de entrada é reduzida de acordo com os requisitos de fundição.

O tempo de fusão adequado deve ser controlado. Se o tempo de fusão for muito curto, causará dificuldades na seleção de tensão e capacitância. Se for muito longo, aumentará a perda de calor inútil. Tecido inadequado ou ferrugem excessiva no material do forno causará o fenômeno de “ponte”, que deve ser tratado a tempo. A “ponte” evita que o material não derretido na parte superior caia no aço fundido, estagnando o yuhua e superaquecendo o fundo do aço fundido pode facilmente danificar o revestimento do forno e também fará com que o aço fundido absorva uma grande quantidade de gás.

Devido à agitação eletromagnética, o meio do aço fundido se projeta e a escória geralmente flui para a borda do cadinho e adere à parede do forno. Portanto, a escória deve ser adicionada continuamente de acordo com as condições do forno durante o processo de fusão.