- 29

- Sep

Método para fundir acero y chatarra de acero en horno de fusión por inducción.

Method for melting steel and scrap steel in horno de fundición por inducción

Antes de cargar el horno de inducción, se deben eliminar los residuos del horno y se debe verificar el daño del revestimiento del horno. Las piezas gravemente dañadas se han vuelto negras debido al enfriamiento rápido y deben repararse. El tamaño de grano del material de reparación debe ser un poco más pequeño que el del material anudado, y el aglutinante utilizado debe ser un poco más. Los hornos a gran escala que están gravemente dañados se pueden izar en el molde de hierro del horno para rellenar los nudos.

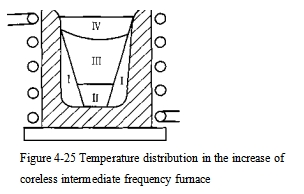

Dado que la temperatura del horno de inducción cae rápidamente después del golpeteo, debe cargarse rápidamente y llenarse con barriles tanto como sea posible. Para acelerar la fusión, el material debe distribuirse razonablemente de acuerdo con la distribución de temperatura en el horno. La distribución de temperatura en el horno de inducción se muestra en la Figura 4-25. Debido al efecto pelicular de la corriente, la superficie circundante de la columna de material (zona I) cerca de la pared de la voluta es una zona de alta temperatura.

La parte inferior y media (zona I, TT) tienen una disipación de calor relativamente pobre, que es una zona de temperatura más alta, y la parte superior (zona IV) tiene menos flujo magnético y una gran pérdida de calor, que es una zona de baja temperatura.

Para formar la escoria por adelantado, se puede agregar el 1% del material de escoria en peso al fondo del horno antes de la carga, se agrega cal y fluorita al horno alcalino y se agrega vidrio de desecho al horno ácido.

Al comienzo de la fusión, debido a que la inductancia y la capacitancia en la línea no se pueden igualar de manera rápida y adecuada, la corriente es inestable, por lo que solo se puede suministrar con poca potencia en poco tiempo. Una vez que la corriente sea estable, debe cambiarse a transmisión de carga completa. Durante el proceso de fusión, el condensador debe ajustarse constantemente para mantener el equipo eléctrico con un alto factor de potencia. Una vez que la carga se derrite por completo, el acero fundido se sobrecalienta hasta cierto punto y luego la potencia de entrada se reduce de acuerdo con los requisitos de fundición.

Se debe controlar el tiempo de fusión adecuado. Si el tiempo de fusión es demasiado corto, causará dificultades en la selección de voltaje y capacitancia. Si es demasiado largo, aumentará la pérdida de calor inútil. La tela inadecuada o el óxido excesivo en el material del horno provocarán un fenómeno de “puente”, que debe tratarse a tiempo. El “puente” evita que el material sin derretir en la parte superior caiga en el acero fundido, estancando el yuhua, y el sobrecalentamiento de la parte inferior del acero fundido puede dañar fácilmente el revestimiento del horno y también hará que el acero fundido absorba una gran cantidad. de gasolina

Debido a la agitación electromagnética, la mitad del acero fundido se abulta y la escoria a menudo fluye hacia el borde del crisol y se adhiere a la pared del horno. Por lo tanto, la escoria debe agregarse continuamente de acuerdo con las condiciones del horno durante el proceso de fusión.