- 04

- Jan

Applicazione di apparecchiature di tempra ad alta frequenza nella tempra in pressione

Applicazione di Attrezzatura di tempra ad alta frequenza nella tempra a pressione

Applicazione di Apparecchiature di tempra ad alta frequenza nella tempra in pressione

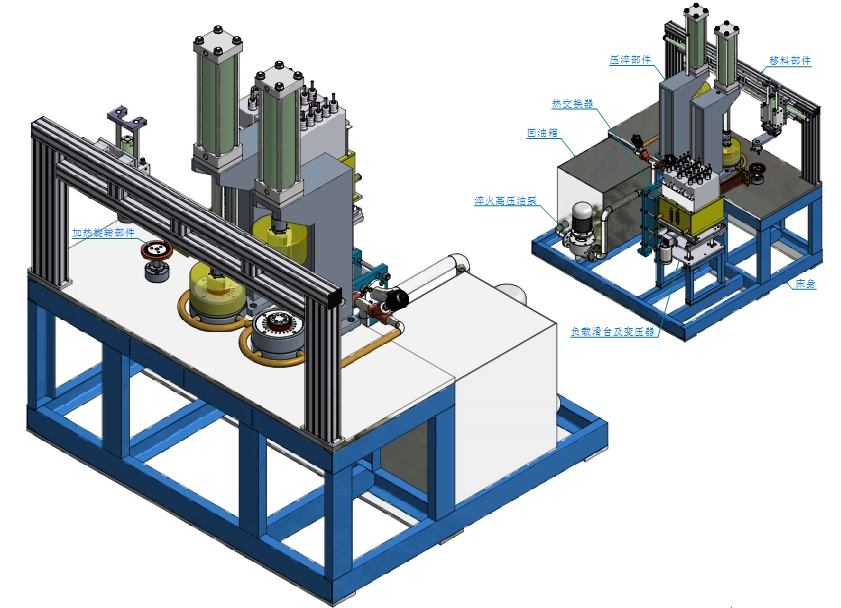

L’attrezzatura per la tempra ad alta frequenza è un centro di lavoro meccatronico integrato, multifunzionale, composto da sette parti principali: sistema di alimentazione, macchina utensile per la tempra della pressa, sistema di controllo centrale, sistema di gestione delle condizioni di lavoro, sistema di raffreddamento ad acqua, sistema di raffreddamento del pezzo e sistema di carico.

1. Il sistema di alimentazione è composto principalmente da componenti integrati per la regolazione della tensione, componenti integrati per raddrizzatori, componenti integrati per inverter oscillanti, componenti integrati corrispondenti al circuito del serbatoio, componenti integrati per il carico di uscita e componenti integrati per il controllo del ciclo. Il layout è ragionevole, il cablaggio è pulito e lo spazio elettrico è standardizzato.

2. Il sistema di trasmissione è composto principalmente da componenti di controllo CNC, componenti di esecuzione servo, meccanismo di sollevamento e parti del corpo di trasmissione. L’azionamento meccanico adotta la vite a ricircolo di sfere di precisione e l’azionamento meccanico adotta il servomotore Siemens. L’apparecchiatura ha interferenze antiruggine, antimagnetiche, antiperdite, antielettromagnetiche e altre proprietà.

La parte di uscita è realizzata con materiali compositi in lega di alluminio anti-radiazioni di alta qualità, il telaio principale è realizzato con profili in alluminio industriale anticorrosione e antiruggine di alta qualità e la finestra di osservazione è realizzata in vetro schermato composito.

3. Il sistema di controllo centrale adotta un’interfaccia uomo-macchina touch screen, che può visualizzare visivamente lo stato di funzionamento del sistema e la parte di controllo della trasmissione adotta un sistema di controllo numerico, che può compilare e memorizzare una varietà di programmi di processo di trattamento termico secondo alle esigenze dei diversi pezzi. Riscaldamento, spruzzatura e controllo del tempo sono integrati, con un alto grado di automazione. Il pulsante di avvio è a led esternamente per un facile utilizzo.

4. Il sistema delle condizioni di lavoro CMS confronta i parametri di alimentazione (corrente di rete, potenza, tempo di riscaldamento, temperatura del liquido di spegnimento, ecc.) con i valori forniti attraverso l’acquisizione, l’elaborazione e il feedback del segnale e giudica se le condizioni di riscaldamento sono normale. Quando i parametri di alimentazione superano i limiti superiore e inferiore impostati, l’apparecchiatura invierà un segnale di allarme di elaborazione per facilitare la distribuzione di parti non qualificate. I parametri di alimentazione possono essere registrati e scaricati, il che è comodo per il backup degli utenti.

5. Sistema di raffreddamento ad acqua di alimentazione/sistema di raffreddamento ad acqua del pezzo

Utilizzare turbocompressori ad alta efficienza. L’intero set di accessori di refrigerazione e sistemi elettrici del prodotto è selezionato da prodotti di marca noti a livello internazionale, adottando un design della piattaforma, un ragionevole abbinamento di componenti, una struttura compatta, un design sofisticato e un aspetto raffinato. Il sistema di raffreddamento elettrico utilizza tubi ad alta temperatura e gli apparecchi elettrici e i serbatoi dell’acqua liquida di raffreddamento richiedono il massimo Il dispositivo di protezione del livello del liquido impedisce che il livello dell’acqua o il livello dell’olio trabocchi quando il livello dell’acqua è troppo alto.

Adotta l’avvio a un pulsante e l’operazione è tutta conveniente.

Ha le caratteristiche di alta precisione, prestazioni stabili, velocità di raffreddamento rapida, bassa rumorosità, sicurezza e affidabilità. Lo scambiatore di calore con prestazioni uniche può soddisfare i requisiti dell’ambiente industriale, antipolvere, nebbia d’olio, resistenza alla corrosione e piccola resistenza al vento; dispone di una funzione di autodiagnosi e di allarme dei guasti, che visualizza il contenuto del guasto tramite grafici e caratteri, e invia un segnale di allarme.

6. Sistema di carico

Il sensore è realizzato in base ai requisiti di disegno forniti dalla Parte A e confermati dalla Parte A. Il sensore a foro cieco su un lato si sforza di migliorare ulteriormente.