- 09

- Oct

Dirección de mejora del horno de recocido de fosa de calentamiento por inducción

Dirección de mejora del horno de recocido de fosa de calentamiento por inducción

Con el desarrollo de potencia de calentamiento por inducción tecnología de suministro y el progreso de la tecnología de fabricación de hornos de inducción, los hornos de pozo de calentamiento por inducción deben mejorarse para convertirlos en un nuevo tipo de horno de tratamiento térmico que reemplace los hornos de pozo de calentamiento por resistencia y los hornos de campana. Las mejoras específicas incluyen los siguientes aspectos.

(1) Sustitución de fuente de alimentación de frecuencia intermedia de tiristores por fuente de alimentación de frecuencia industrial. Debido al uso de transformadores y una gran cantidad de capacitores de equilibrio, la eficiencia eléctrica de la fuente de alimentación de frecuencia industrial se reduce significativamente. En la actualidad, la fuente de alimentación de tiristores de alta potencia puede reemplazar completamente la fuente de alimentación de frecuencia industrial para el tratamiento térmico y el calentamiento por diatermia. La fuente de alimentación tiene una mayor eficiencia eléctrica que la fuente de alimentación de frecuencia industrial, y el equipo ocupa un área pequeña, menos inversión y un funcionamiento estable. La frecuencia de la fuente de alimentación de frecuencia intermedia no es fácil de ser demasiado alta, y 500 ~ 1000 Hz es más apropiado.

(2) Mejora de los materiales para el cuerpo del horno La carcasa del horno y el soporte del cuerpo del horno deben estar hechos de materiales no magnéticos como aleación de aluminio. El revestimiento interior del inductor puede utilizar productos refractarios aislantes prefabricados en lugar de materiales de fibra aislante. Los imanes deben colocarse alrededor de la bobina de inducción para mejorar la eficiencia eléctrica.

(3) Mejora del tipo de horno: Cambie el tipo de horno de pozo a un horno de campana para realizar la función de recocido, cancele el elemento de calentamiento por resistencia del horno de tipo campana, cámbielo a una bobina de inducción, use calentamiento por inducción y cancele

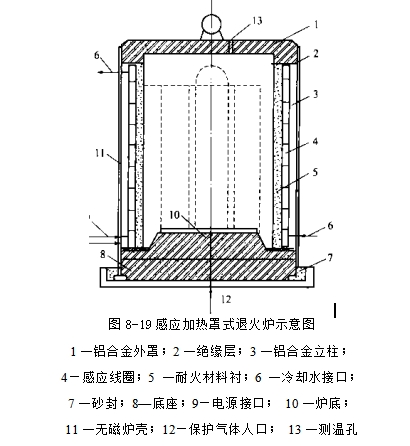

El revestimiento de acero resistente al calor del horno de campana está revestido con materiales refractarios. El marco de soporte de la bobina de inducción adopta la estructura combinada de placa aislante y columna de aleación de aluminio. La interfaz de suministro de energía y las interfaces de entrada y salida de agua de refrigeración están instaladas en las partes apropiadas de la carcasa del horno. Se utiliza una junta o interfaz fija dentro de la carcasa del horno. Se usa un cable de frecuencia intermedia enfriado por agua fuera de la carcasa del horno para conectarse a la interfaz de suministro de energía, y una manguera de presión para el suministro de agua está conectada a la tubería de agua de enfriamiento. Se utiliza un revestimiento de horno hecho de material refractario para el aislamiento entre la bobina de inducción y el acero. El diagrama de estructura de las otras partes del horno se muestra en la Figura 8-19. Se puede introducir gas de protección en el horno para reducir la oxidación del acero recocido. La temperatura de calentamiento del horno es preferiblemente de 800 °C, y se proporciona un orificio de medición de temperatura en el medio de la cubierta del horno, y se puede usar un termopar para medir y controlar la temperatura del horno.

El revestimiento de acero resistente al calor del horno de campana está revestido con materiales refractarios. El marco de soporte de la bobina de inducción adopta la estructura combinada de placa aislante y columna de aleación de aluminio. La interfaz de suministro de energía y las interfaces de entrada y salida de agua de refrigeración están instaladas en las partes apropiadas de la carcasa del horno. Se utiliza una junta o interfaz fija dentro de la carcasa del horno. Se usa un cable de frecuencia intermedia enfriado por agua fuera de la carcasa del horno para conectarse a la interfaz de suministro de energía, y una manguera de presión para el suministro de agua está conectada a la tubería de agua de enfriamiento. Se utiliza un revestimiento de horno hecho de material refractario para el aislamiento entre la bobina de inducción y el acero. El diagrama de estructura de las otras partes del horno se muestra en la Figura 8-19. Se puede introducir gas de protección en el horno para reducir la oxidación del acero recocido. La temperatura de calentamiento del horno es preferiblemente de 800 °C, y se proporciona un orificio de medición de temperatura en el medio de la cubierta del horno, y se puede usar un termopar para medir y controlar la temperatura del horno.