- 28

- Jul

روش ذوب فولاد و ضایعات فولاد در کوره ذوب القایی

- 28

- ژوئیه

- 28

- ژوئیه

روش ذوب فولاد و ضایعات فولاد در کوره ذوب القایی

قبل از اینکه کوره القایی شارژ شود، باقیمانده در کوره باید حذف شود و آسیب پوشش کوره بررسی شود. قطعات به شدت آسیب دیده به دلیل خنک شدن سریع سیاه شده اند و باید تعمیر شوند. اندازه دانه مواد ترمیم کننده باید کمی کوچکتر از مواد گره خورده باشد و چسب استفاده شده باید کمی بیشتر باشد. کوره های در مقیاس بزرگ که به شدت آسیب دیده اند را می توان در قالب آهن کوره بلند کرد تا گره ها را پر کند.

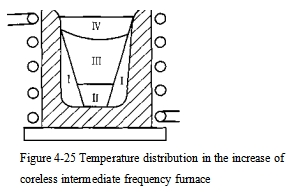

از آنجایی که دمای کوره القایی پس از ضربه زدن سریع کاهش می یابد، باید به سرعت شارژ شود و تا حد امکان با بشکه پر شود. به منظور سرعت بخشیدن به ذوب، مواد باید به طور معقولی بر اساس توزیع دما در کوره توزیع شوند. توزیع دما در کوره القایی در شکل 4-25 نشان داده شده است. با توجه به اثر پوستی جریان، سطح اطراف ستون مواد (منطقه I) نزدیک دیواره ولوت یک منطقه با دمای بالا است.

قسمت پایین و وسط (منطقه I، TT) اتلاف حرارت نسبتاً ضعیفی دارد که یک منطقه دمای بالاتر است و قسمت بالایی (منطقه IV) دارای شار مغناطیسی کمتر و تلفات حرارتی زیاد است که یک منطقه دمای پایین است.

به منظور تشکیل سرباره از قبل، می توان 1% از وزن سرباره را قبل از شارژ به کف کوره اضافه کرد، آهک و فلوریت را به کوره قلیایی و کولت شیشه ای را به کوره اسیدی اضافه کرد.

در ابتدای ذوب، به دلیل اینکه اندوکتانس و ظرفیت روی خط را نمی توان به سرعت و به درستی تطبیق داد، جریان ناپایدار است، بنابراین تنها می توان آن را با توان کم در مدت زمان کوتاهی تامین کرد. هنگامی که جریان پایدار است، باید به انتقال بار کامل سوئیچ شود. در طول فرآیند ذوب، خازن باید دائماً تنظیم شود تا تجهیزات الکتریکی با ضریب توان بالا حفظ شود. پس از ذوب کامل شارژ، فولاد مذاب تا حد معینی بیش از حد گرم می شود و سپس با توجه به نیاز ذوب، توان ورودی کاهش می یابد.

زمان ذوب مناسب باید کنترل شود. اگر زمان ذوب خیلی کوتاه باشد، در انتخاب ولتاژ و ظرفیت با مشکل مواجه خواهد شد. اگر بیش از حد طولانی باشد، اتلاف حرارت بیهوده را افزایش می دهد. پارچه نامناسب یا زنگ زدگی بیش از حد در مواد کوره باعث ایجاد پدیده “پل” می شود که باید به موقع با آن برخورد کرد. “Bridge” از ریختن مواد ذوب نشده در قسمت فوقانی به فولاد مذاب جلوگیری می کند، یوهوا راکد می کند و گرم شدن بیش از حد کف فولاد مذاب می تواند به راحتی به آستر کوره آسیب برساند و همچنین باعث جذب مقدار زیادی فولاد مذاب می شود. از گاز

به دلیل هم زدن الکترومغناطیسی، وسط فولاد مذاب برآمده می شود و سرباره اغلب به لبه بوته جریان می یابد و به دیواره کوره می چسبد. بنابراین، سرباره باید به طور مداوم با توجه به شرایط کوره در طول فرآیند ذوب اضافه شود.