- 05

- Dec

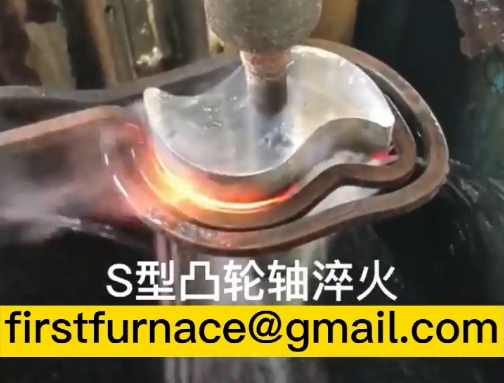

Машина для закалки распределительного вала

Машина для закалки распределительного вала

Распределительный вал является составной частью поршневого двигателя. Его функция – контролировать открытие и закрытие клапана. Целью закалки распределительного вала является преобразование переохлажденного аустенита в мартенсит или бейнит для получения структуры мартенсита или бейнита, а затем его отпуск при различных температурах для значительного повышения прочности, твердости и сопротивления стали. Шлифуемость, усталостная прочность, ударная вязкость и т. Д. Для удовлетворения различных требований к использованию различных механических деталей и инструментов.

Тактико-технические характеристики станков для закалки распределительных валов / станков для индукционной закалки полуосей:

1. В этом станке используется промышленная цифровая система управления ПК с повышенной производительностью, удобством отладки и использования, и он может в максимальной степени удовлетворить потребности в закалке сложных заготовок.

2. Этот станок может использовать методы закалки: закалка с непрерывным сканированием, одновременная закалка, сегментированная закалка с непрерывным сканированием (устанавливается степенью сегментации, переключатель хода не требуется, то же самое ниже), сегментированная одновременная закалка.

3. Типовые детали (в пределах соответствующих размеров), применимые к данному станку: валы: различные валы, ступенчатые валы, валы-шестерни, распределительные валы, полуоси, наружные окружности и торцы дисковых деталей и т. Д.

4. Электрическая система управления этого станка резервирует интерфейсы управления закалочной нагревательной и охлаждающей водой. Процессом закалки и охлаждения можно управлять в соответствии с требованиями процесса.

5. Низкие эксплуатационные расходы. Приводному двигателю для вращения заготовки требуется всего 250 Вт, а потребляемая мощность всей машины составляет менее одной пятой мощности механического оборудования.

6. Он принимает корпус с профильной структурой, низкую стоимость, легкий вес, экономичность и практичность.

7. Простота использования и обслуживания, низкий уровень отказов и отсутствие утечек.

8. Высокая степень автоматизации и высокая эффективность производства.

9. В направляющей используются линейные подшипники с высокой точностью, низким коэффициентом трения и длительным сроком службы.

10. Устройство противовеса уравновешивает вес с помощью звездочек и цепей.