- 28

- Jul

Metodo per la fusione di acciaio e rottami di acciaio nel forno fusorio a induzione

- 28

- Luglio

- 28

- Luglio

Method for melting steel and scrap steel in induction melting furnace

Prima di caricare il forno a induzione, rimuovere i residui nel forno e controllare il danneggiamento del rivestimento del forno. Le parti gravemente danneggiate sono diventate nere a causa del rapido raffreddamento e devono essere riparate. La granulometria del materiale di riparazione dovrebbe essere leggermente inferiore a quella del materiale annodato e il legante utilizzato dovrebbe essere leggermente superiore. I forni su larga scala che sono gravemente danneggiati possono essere issati nello stampo di ferro del forno per riempire i nodi.

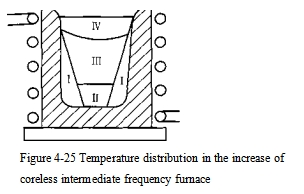

Poiché la temperatura del forno a induzione scende rapidamente dopo la spillatura, dovrebbe essere caricato rapidamente e dovrebbe essere riempito di botti il più possibile. Per accelerare la fusione, il materiale dovrebbe essere distribuito ragionevolmente in base alla distribuzione della temperatura nel forno. La distribuzione della temperatura nel forno a induzione è mostrata nella Figura 4-25. A causa dell’effetto pelle della corrente, la superficie circostante la colonna di materiale (zona I) vicino alla parete della voluta è una zona ad alta temperatura.

La parte inferiore e quella centrale (zona I, TT) hanno una dissipazione del calore relativamente scarsa, che è una zona a temperatura più elevata, e la parte superiore (zona IV) ha un flusso magnetico inferiore e una grande perdita di calore, che è una zona a bassa temperatura.

Per formare la scoria in anticipo, l’1% in peso del materiale di scoria può essere aggiunto al fondo del forno prima del caricamento, calce e fluorite vengono aggiunti al forno alcalino e rottame di vetro viene aggiunto al forno acido.

All’inizio della fusione, poiché l’induttanza e la capacità sulla linea non possono essere abbinate rapidamente e correttamente, la corrente è instabile, quindi può essere fornita solo con bassa potenza in breve tempo. Una volta che la corrente è stabile, dovrebbe essere commutata sulla trasmissione a pieno carico. Durante il processo di fusione, il condensatore deve essere costantemente regolato per mantenere le apparecchiature elettriche con un elevato fattore di potenza. Dopo che la carica è completamente fusa, l’acciaio fuso viene surriscaldato in una certa misura, quindi la potenza in ingresso viene ridotta in base ai requisiti di fusione.

Il tempo di fusione corretto dovrebbe essere controllato. Se il tempo di fusione è troppo breve, causerà difficoltà nella selezione della tensione e della capacità. Se è troppo lungo, aumenterà l’inutile perdita di calore. Un panno improprio o un’eccessiva ruggine nel materiale del forno causeranno il fenomeno del “ponte”, che dovrebbe essere affrontato in tempo. Il “ponte” impedisce al materiale non fuso nella parte superiore di cadere nell’acciaio fuso, facendo ristagnare lo yuhua e il surriscaldamento del fondo dell’acciaio fuso può facilmente danneggiare il rivestimento del forno e farà anche assorbire una grande quantità di acciaio fuso di gas.

A causa dell’agitazione elettromagnetica, la parte centrale dell’acciaio fuso si gonfia e le scorie spesso fluiscono verso il bordo del crogiolo e aderiscono alla parete del forno. Pertanto, le scorie devono essere aggiunte continuamente in base alle condizioni del forno durante il processo di fusione.