- 16

- Sep

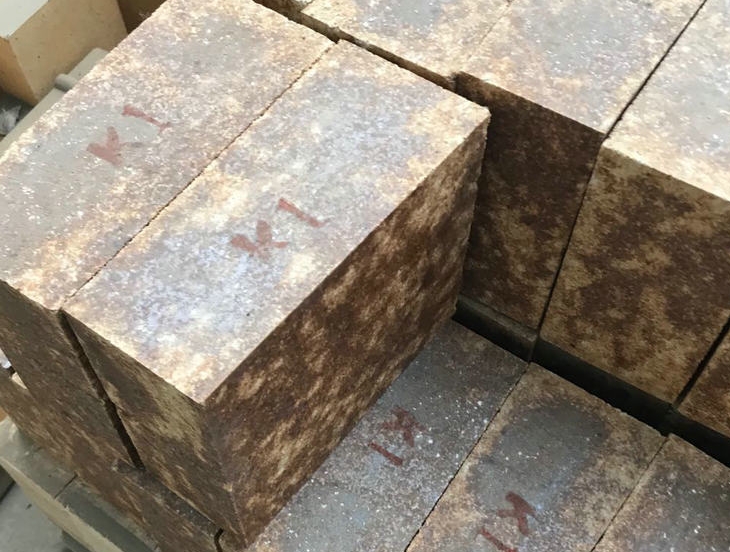

シリカれんが

シリカれんが

シリカれんがは、ムライト(3Al2O3.2SiO2)と炭化ケイ素(SiC)を主な鉱物とする耐火れんがです。 その特徴は、ムライトの高温耐性だけでなく、耐摩耗性、耐食性、炭化ケイ素の優れた熱伝導性です。 1980年代に宝鋼が製造されたとき、新日本製鐵から導入された魚雷タンクのような耐火材料は、現在のシリコン成形レンガに似ていました。 実際、それはケイ酸アルミニウム製品の改質材料です。 鉄鍋の元の材料は、主に高アルミニウムで作られた耐火レンガです。 鉄鋼業の技術進歩では、製鋼速度を上げるために、一定量の酸化カルシウム(CaO)がいわゆる前処理を受けています。 このように、タンク内の耐火材料は、溶鉄の高温腐食に耐え、強アルカリ腐食に耐える必要があります。 明らかに、高アルミニウム材料はそれに耐えることができないので、高アルミニウム材料に適切な量の炭化ケイ素を加えることは新しい種類を形成します。 冶金業界では、これをケイ酸アルミニウムと炭化ケイ素を組み合わせた耐火レンガと呼んでいます。

炭化ケイ素れんがの性能は、そのプロセスに由来します。 まず、原料中のAl2O3が80%を超える特殊グレードのアルミナを選択する必要があります。 炭化ケイ素は純粋でなければならず、モース硬度の要件は9.5に近いはずです。 同社の炭化ケイ素の選択は非常に厳格です。 この種の鉱物は非常にまれです。 ほとんどの製品は、電気炉内で高温でSiCを合成するためにSiO2とCを使用しています。 原材料が異なれば品質も異なります。 現在、SiCの製造工程では、原料中のSiO2は天然シリカに由来し、Cは石炭コークスと石炭に由来します。 石油コークスの研究結果によると、石油コークスとSiO2を合成した炭化ケイ素は、硬度や耐摩耗性の指標が高く、炭化ケイ素レンガとしての使用に適しています。 これらの原材料から作られた耐火レンガの主な結晶相は、ムライト、炭化ケイ素、コランダムです。 これらの鉱物は硬度が高く、高密度で高強度の耐火物の基礎を築きます。

| プロジェクト | シリカブリックインデックスの実装(JC / T 1064 — 2007) | ||

| GM 1650 | GM 1600 | GM 1550 | |

| AL2O3%≧ | 65 | 63 | 60 |

| かさ密度/(g / cm3)≧ | 2.65 | 2.60 | 2.55 |

| 見かけの気孔率%≦ | 17 | 17 | 19 |

| 圧縮強度、/ MPa≧ | 85 | 90 | 90 |

| 荷重軟化温度℃≧ | 1650 | 1600 | 1550 |

| 熱衝撃安定性(1100℃水冷)×≧ | 10 | 10 | 12 |

| 常温抵抗/ cm3 | 5 | 5 | 5 |