- 15

- Sep

Sürekli döküm tandiş erimiş çelik indüksiyonlu ısıtma ekipmanları

Sürekli döküm tandiş erimiş çelik indüksiyon ısıtma ekipmanları

1 Bakış

Tundish erimiş çelik indüksiyonlu ısıtma ekipmanı teknolojisi, sürekli döküm teknolojisinin ilerlemesi, çelik kalite gereksinimlerinin iyileştirilmesi, enerji tasarrufu ve tüketimin azaltılması ihtiyacı ve harici arıtma ve sürekli döküm işlemlerinin eşleştirilmesi ile geliştirilmiştir. Farklı çelik kalitelerinin, erimiş çelik aşırı ısısının AT’si için farklı gereksinimleri vardır. Kalın plakalar için, iç çatlakları ve gevşek merkezi azaltmak için AT düşük (5~200T) olmalıdır; soğuk haddelenmiş ince levhalar için yüzeyin iyi kalitede olması gerekir. Daha yüksek (15~300℃). Ancak, dalgalanmaları en aza indirmek için erimiş çelik kızgınlığı belirli bir aralıkta stabilize edilmelidir. Bu, sürekli döküm üretiminin sorunsuz ilerlemesini sağlamak, meme tıkanmalarını veya sızıntı kazalarını önlemek ve döküm plakaların kalitesini sağlamak için gerekli bir koşuldur. Tandişin ısıtma fonksiyonunun geliştirilmesi, erimiş çeliğin aşırı ısısını istikrarlı bir şekilde kontrol etmeyi mümkün kılar. Sürekli döküm işlemi üzerinde olumsuz bir etkiye sahip olan farklı pota dalgalanmalarının erimiş çeliğinin sıcaklığı ve tandişin ısıtılması bunu bir dereceye kadar telafi edebilir. Bununla birlikte, kararlı bir erimiş çelik kızgınlığının muhafaza edilmesinin, esas olarak uygun kılavuz çekme sıcaklığına ve kılavuz çekmeden sonraki ayar yapısına bağlı olduğu ve tandiş ısıtmasının yalnızca tamamlayıcı bir rol oynayabileceği belirtilmelidir. Bununla birlikte, ergimiş çeliğin tandişte ısıtılması ve kontrolü, metalurji camiasından hala ilgi görmektedir. Japonya, Amerika Birleşik Devletleri, Birleşik Krallık ve Fransa tarafından temsil edilen bazı ülkeler, 1970’lerden 1980’lere kadar tandiş ergimiş çelik ısıtma teknolojisi üzerine art arda araştırmalar yürütmüştür. Japonya’nın Kawasaki Şirketi ilk olarak 1982 gibi erken bir tarihte bir Japon patenti geliştirdi ve aldı. Şu anda, tandiş erimiş çelik ısıtma teknolojisi başarıyla geliştirildi veya geliştirilmekte genellikle fiziksel ısıtma yöntemini benimser. Fiziksel ısıtma yönteminde ısı kaynağı olarak elektrik enerjisi kullanılır ve elektrik enerjisine göre dönüştürülür. Farklı mekanizmalar ayrılabilir: elektromanyetik indüksiyonlu ısıtma ekipmanı, plazma ısıtma, elektro cüruf ısıtma ve DC seramik ısıtma teknolojisi.

Tandiş indüksiyonlu ısıtma ekipmanı aşağıdaki özelliklere sahiptir:

(1) Hızlı ısıtma hızı ve yüksek elektrikli ısıtma verimliliği;

(2) Bazı türlerin ayrıca, inklüzyonların giderilmesine yardımcı olan belirli bir elektromanyetik karıştırma etkisi vardır;

(3) Proses sıcaklığının kontrolü kolaydır ve en önemli şey erimiş çeliğin aşırı ısısını daha doğru bir şekilde kontrol etmektir;

(4) Isıtma gücü, tandiş sıvı seviyesinin derinliği ile sınırlıdır. Sadece tandiş içindeki erimiş çelik belirli bir derinliğe kadar biriktiğinde ısıtma düzgün bir şekilde ilerleyebilir.

Tandiş indüksiyonlu ısıtma ekipmanının birkaç türü vardır:

(1) İndüktör tipine göre çekirdeksiz indüksiyonlu ısıtma ekipmanı ve özlü indüksiyonlu ısıtma ekipmanına ayrılabilir;

(2) İndüktörün yapısına göre, artan arıza tipi ve tünel tipi (oluk, erimiş hendek) indüksiyonlu ısıtma ekipmanına ayrılabilir;

(3) Isıtma kısmına göre, yerel ısıtma ve genel ısıtmaya ayrılabilir.

2 Sürekli döküm tandiş erimiş çelik elektromanyetik indüksiyonlu ısıtma ekipmanı cihazı

2. Yatay sürekli döküm makinesi ile eşleşen 1 Tandiş elektromanyetik indüksiyon ısıtma ekipmanı

Yatay sürekli döküm makinesiyle eşleşen tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı Şekil 10-7’de gösterilmektedir.

Paslanmaz çelik fabrikasının üretim süreci şimdi açıklanıyor.

Şekil 10-7 Yatay sürekli döküm makinesiyle uyumlu tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı

Her türlü paslanmaz çelik harmanlandıktan sonra, vinçlerle besleme tankından üç adet 5t’lik endüksiyon fırınlarına yüklenir. Hurda çelik gerekli sıcaklığa (yaklaşık 1650°C) kadar eritildikten sonra, indüksiyon fırınındaki erimiş çelik potaya dökülür ve ardından kullanılır Kamyon, erimiş çeliği 8t AOD fırınına döker ve burada dekarburizasyona uğrar, cüruf, fosfor giderme ve kükürt giderme ve alaşım bileşiminin (esas olarak Cr, Ni) ve ardından erimiş çeliğin ayarlanması (bileşim ve sıcaklık gereksinimleri karşılar) Erimiş çeliği potaya koyun ve vinci kullanarak dökmek için potadaki erimiş çelik, 8t elektromanyetik indüksiyonlu ısıtma ekipmanının potasına. Isı koruması ile ısıtılan paslanmaz çelik sıvı, yatay bir sürekli döküm makinesi tarafından yuvarlak bir çubuğa çekilir ve dökülür ve son olarak şekillendirme ve kesme yoluyla soğutma yatağına itilir. .

Her türlü paslanmaz çelik harmanlandıktan sonra, vinçlerle besleme tankından üç adet 5t’lik endüksiyon fırınlarına yüklenir. Hurda çelik gerekli sıcaklığa (yaklaşık 1650°C) kadar eritildikten sonra, indüksiyon fırınındaki erimiş çelik potaya dökülür ve ardından kullanılır Kamyon, erimiş çeliği 8t AOD fırınına döker ve burada dekarburizasyona uğrar, cüruf, fosfor giderme ve kükürt giderme ve alaşım bileşiminin (esas olarak Cr, Ni) ve ardından erimiş çeliğin ayarlanması (bileşim ve sıcaklık gereksinimleri karşılar) Erimiş çeliği potaya koyun ve vinci kullanarak dökmek için potadaki erimiş çelik, 8t elektromanyetik indüksiyonlu ısıtma ekipmanının potasına. Isı koruması ile ısıtılan paslanmaz çelik sıvı, yatay bir sürekli döküm makinesi tarafından yuvarlak bir çubuğa çekilir ve dökülür ve son olarak şekillendirme ve kesme yoluyla soğutma yatağına itilir. .

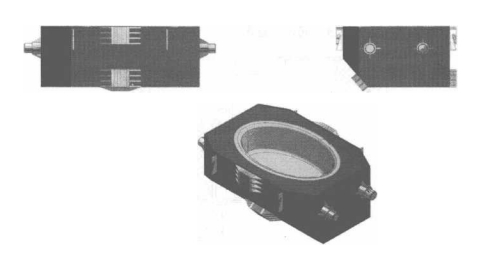

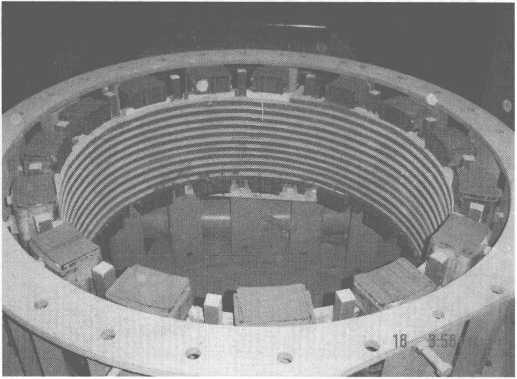

8t elektromanyetik indüksiyonlu ısıtma ekipmanı potasının fiziksel nesnesi Şekil 10-8’de gösterilmektedir.

8t ve 14t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı, tandiş indüksiyonlu ısıtma ekipmanı, erimiş çeliğin sıcaklığını kesin ve doğru bir şekilde kontrol edebilir (hata aralığı sadece ± 5 ~ 6 ℃’dir), böylece kütüğün kalitesini garanti eder. Ek olarak, tandişin sıcaklık ayar süresi de uygun şekilde uzatılabilir, bu da indüksiyonlu ısıtma ekipmanının iyi etkisini gösterir.

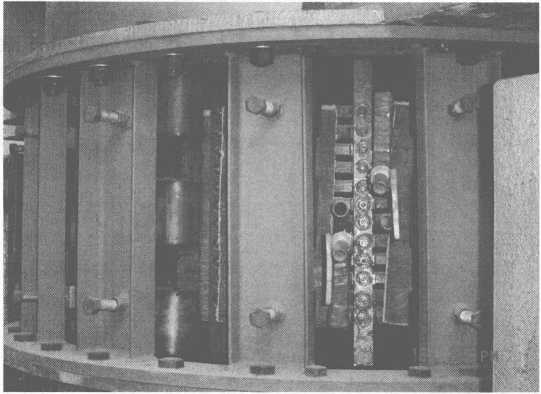

2. 2 Ark sürekli döküm makinesinin indüksiyonlu ısıtma ekipmanının tundish cihazı

Ark sürekli döküm makinesinin endüksiyonlu ısıtma ekipmanının tandiş cihazı Şekil 10-9’da gösterilmektedir.

Ark kütük sürekli döküm makinesi, elektromanyetik indüksiyonlu ısıtma ekipmanı tandişini benimsedikten sonra, kılavuz çekme sıcaklığı düşürülebilir (örneğin,

Şekil 10-9 Ark sürekli döküm makinesinin endüksiyonlu ısıtma ekipmanının tandiş cihazı

1700°C’den 1650°C’ye kadar), bu sadece çelik üretim fırını astarının (konvertör, elektrik ark ocağı veya indüksiyon ocağı) ömrünün iyileştirilmesine yardımcı olmakla kalmaz, aynı zamanda sürekli dökümde erimiş çeliğin sıcaklığını stabilize eder ve sürekli kaliteyi garanti eder. döküm kütükler.

Yukarıdaki girişe dayanarak, sürekli döküm tandiş manyetik indüksiyonlu ısıtma ekipmanının yeni bir enerji tasarrufu sağlayan ve çevre dostu teknoloji olduğu düşünülebilir. Bu cihazın benimsenmesi, metalurji işletmeleri için nispeten ideal bir teknolojik dönüşüm projesidir ve tanıtılmaya ve kullanılmaya değerdir.

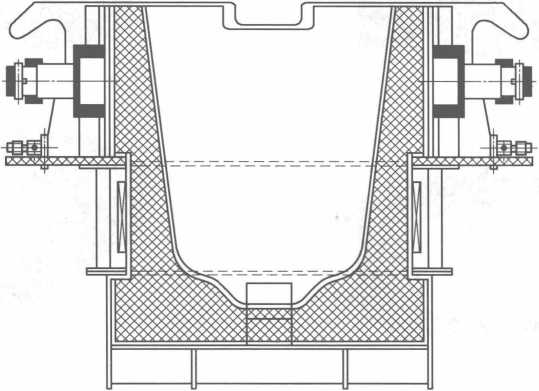

Şekil 10-10, 16t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanını göstermektedir.

Şekil 10-10 16t tandiş elektromanyetik indüksiyonlu ısıtma ekipmanı

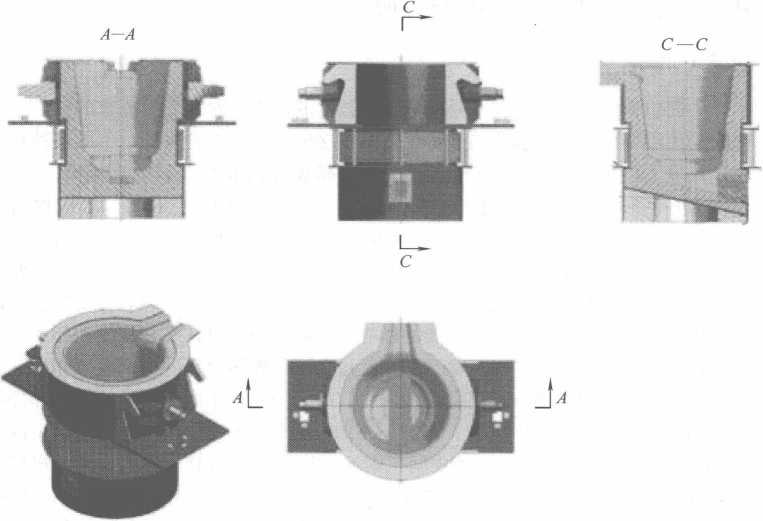

Şekil 10-11, 14t endüksiyonlu ısıtma ekipmanının teknesinin şematik bir diyagramıdır.

Şekil 10-11 14t endüksiyonlu ısıtma ekipmanının tandişinin şematik diyagramı