- 06

- Nov

ਸੋਨਾ ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਲਈ ਅਟੁੱਟ ਚਿਣਾਈ ਦੀ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਨਿਰਮਾਣ ਮੁੱਖ ਪੁਆਇੰਟ ਰਿਫ੍ਰੈਕਟਰੀ ਲਾਈਨਿੰਗ

ਸੋਨਾ ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਲਈ ਅਟੁੱਟ ਚਿਣਾਈ ਦੀ ਪ੍ਰਕਿਰਿਆ ਅਤੇ ਨਿਰਮਾਣ ਮੁੱਖ ਪੁਆਇੰਟ ਰਿਫ੍ਰੈਕਟਰੀ ਲਾਈਨਿੰਗ

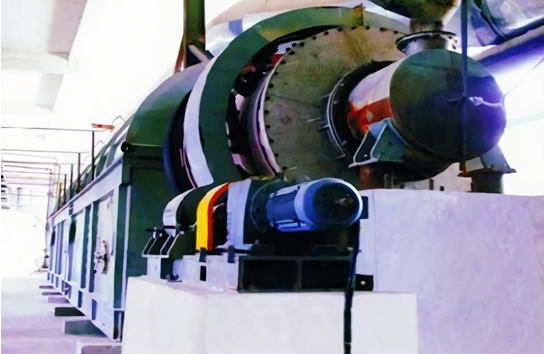

ਸੋਨੇ ਦੀ ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਬਾਡੀ ਦੀ ਰਿਫ੍ਰੈਕਟਰੀ ਨਿਰਮਾਣ ਯੋਜਨਾ ਨੂੰ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟ ਨਿਰਮਾਤਾ ਦੁਆਰਾ ਇਕੱਠਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਏਕੀਕ੍ਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

1. ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਦੇ ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਬੋਰਡ ‘ਤੇ ਰਿਫ੍ਰੈਕਟਰੀ ਕਾਸਟੇਬਲ ਦਾ ਡੋਲ੍ਹਣਾ:

(1) ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਦੇ ਫਰਨੇਸ ਸ਼ੈੱਲ ਅਤੇ ਵਾਲਟ ਦੇ ਬਣਾਏ ਜਾਣ ਤੋਂ ਬਾਅਦ ਅਤੇ ਨਿਰੀਖਣ ਅਤੇ ਸਵੀਕ੍ਰਿਤੀ ਪਾਸ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਡਿਸਟ੍ਰੀਬਿਊਸ਼ਨ ਪਲੇਟ ਰੀਫ੍ਰੈਕਟਰੀ ਕਾਸਟੇਬਲ ਨਿਰਮਾਣ ਸ਼ੁਰੂ ਕੀਤਾ ਜਾਵੇਗਾ। ਹਰੇਕ ਹਿੱਸੇ ਦੇ ਆਕਾਰ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ ਅਤੇ ਏਮਬੈਡਡ ਏਅਰ ਨੋਜ਼ਲ ਸਥਾਪਿਤ ਕੀਤੇ ਜਾਣਗੇ। ਉਸਾਰੀ ਖੇਤਰ ਨੂੰ ਸਾਫ਼ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਮੂੰਹ ਸੀਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਡੋਲ੍ਹਣਾ ਬਾਅਦ ਵਿੱਚ ਹੀ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

(2) ਪਹਿਲਾਂ ਹਲਕੇ-ਵਜ਼ਨ ਵਾਲੇ ਥਰਮਲ ਇਨਸੂਲੇਸ਼ਨ ਕਾਸਟੇਬਲ ਨੂੰ ਡੋਲ੍ਹ ਦਿਓ, ਅਤੇ ਫਿਰ ਹੈਵੀ-ਵੇਟ ਰਿਫ੍ਰੈਕਟਰੀ ਕਾਸਟੇਬਲ ਪਾਓ। ਕਾਸਟੇਬਲਾਂ ਨੂੰ ਜਬਰੀ ਮਿਕਸਰ ਨਾਲ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਮਿਕਸਰ ਨੂੰ ਸਾਫ਼ ਪਾਣੀ ਨਾਲ ਧੋਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਇਹ ਸਾਫ਼ ਅਤੇ ਅਸ਼ੁੱਧੀਆਂ ਤੋਂ ਮੁਕਤ ਹੈ।

(3) ਮੁਕੰਮਲ ਕਾਸਟਬਲ ਨੂੰ ਹਦਾਇਤ ਮੈਨੂਅਲ ਅਨੁਸਾਰ ਪਾਣੀ ਜੋੜਨ ਅਤੇ ਹਿਲਾ ਕੇ ਸਿੱਧਾ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਤਿਆਰ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਕਾਸਟੇਬਲ ਸਹੀ ਅਨੁਪਾਤ ਵਾਲੇ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ। ਮਿਕਸਰ ਵਿੱਚ ਐਗਰੀਗੇਟਸ, ਪਾਊਡਰ, ਬਾਈਂਡਰ, ਆਦਿ ਨੂੰ ਮਿਲਾਓ, ਚੰਗੀ ਤਰ੍ਹਾਂ ਰਲਾਓ, ਅਤੇ ਫਿਰ ਨਿਰਮਾਣ ਦੀ ਵਰਤੋਂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ 2 ਤੋਂ 3 ਮਿੰਟ ਲਈ ਮਿਕਸ ਕਰਨ ਲਈ ਪਾਣੀ ਦੀ ਉਚਿਤ ਮਾਤਰਾ ਪਾਓ।

(4) ਮਿਸ਼ਰਤ ਕਾਸਟੇਬਲ ਨੂੰ 30 ਮਿੰਟਾਂ ਦੇ ਅੰਦਰ ਇੱਕ ਵਾਰ ਵਿੱਚ ਡੋਲ੍ਹ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ।

(5) ਕਾਸਟਬਲ ਜੋ ਸ਼ੁਰੂ ਵਿੱਚ ਸੈੱਟ ਕੀਤੇ ਗਏ ਹਨ, ਨੂੰ ਵਰਤੋਂ ਵਿੱਚ ਨਹੀਂ ਰੱਖਿਆ ਜਾਵੇਗਾ। ਕਾਸਟੇਬਲ ਦੀ ਉਸਾਰੀ ਦੇ ਦੌਰਾਨ, ਇੱਕ ਵਾਈਬ੍ਰੇਟਰ ਦੀ ਵਰਤੋਂ ਡੋਲ੍ਹਣ ਵੇਲੇ ਸੰਖੇਪ ਵਾਈਬ੍ਰੇਟ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ।

(6) ਤਰਲ ਬਿਸਤਰੇ ਦੀ ਸਤ੍ਹਾ ‘ਤੇ ਕਾਸਟੇਬਲ ਦਾ ਨਿਰਮਾਣ ਇਕ ਸਮੇਂ ‘ਤੇ ਪੂਰਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਵਿਸਤਾਰ ਜੋੜਾਂ ਨੂੰ ਰਿਜ਼ਰਵ ਕਰਨ ਦੀ ਕੋਈ ਲੋੜ ਨਹੀਂ ਹੈ।

(7) ਕਾਸਟੇਬਲ ਪਰਤ ਦੀ ਸਤਹ ਨਿਰਵਿਘਨ ਅਤੇ ਸਮਤਲ ਹੋਣੀ ਜ਼ਰੂਰੀ ਹੈ। ਡੋਲ੍ਹਣ ਦੇ ਮੁਕੰਮਲ ਹੋਣ ਤੋਂ 24 ਘੰਟੇ ਬਾਅਦ, ਪਾਣੀ ਪਿਲਾਉਣਾ ਅਤੇ ਇਲਾਜ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਠੀਕ ਕਰਨ ਦਾ ਸਮਾਂ 3 ਦਿਨਾਂ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੈ, ਅਤੇ ਇਲਾਜ ਦਾ ਤਾਪਮਾਨ 10-25 ਡਿਗਰੀ ਸੈਲਸੀਅਸ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

2. ਭੱਠੀ ਦੇ ਸਰੀਰ ਨੂੰ ਭੁੰਨਣ ਲਈ ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦੀ ਚਿਣਾਈ:

(1) ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟ ਦੀ ਚਿਣਾਈ ਦੀਆਂ ਲੋੜਾਂ:

1) ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟ ਦੀ ਚਿਣਾਈ ਨੂੰ ਗੰਢਣ ਅਤੇ ਦਬਾਉਣ ਦੇ ਢੰਗ ਦੁਆਰਾ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ (ਵਿਸ਼ੇਸ਼ ਪਰਿਵਰਤਨ ਜਿਵੇਂ ਕਿ ਵੱਡੀਆਂ ਇੱਟਾਂ ਨੂੰ ਛੱਡ ਕੇ), ਅਤੇ ਵਿਸਥਾਰ ਜੁਆਇੰਟ ਦਾ ਆਕਾਰ ਲੋੜ ਅਨੁਸਾਰ ਰਾਖਵਾਂ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਜੋੜ ਵਿੱਚ ਰੀਫ੍ਰੈਕਟਰੀ ਚਿੱਕੜ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

2) ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦੀ ਸਥਿਤੀ ਅਤੇ ਵਿਸਤਾਰ ਜੋੜਾਂ ਦੇ ਆਕਾਰ ਨੂੰ ਲੱਕੜ ਜਾਂ ਰਬੜ ਦੇ ਸਲੈਬਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਮੁਕੰਮਲ ਹੋਈ ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟ ਦੀ ਚਿਣਾਈ ਨੂੰ ਇਸ ਨਾਲ ਟਕਰਾਇਆ ਜਾਂ ਖੜਕਾਇਆ ਨਹੀਂ ਜਾਣਾ ਚਾਹੀਦਾ।

3) ਚਿਣਾਈ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਵਿਸਤਾਰ ਜੋੜ ਦੇ ਠੋਸ ਹੋਣ ਤੋਂ ਪਹਿਲਾਂ ਸੰਯੁਕਤ ਇਲਾਜ ਲਈ ਉੱਚ-ਇਕਾਗਰਤਾ ਵਾਲੇ ਰਿਫ੍ਰੈਕਟਰੀ ਮੋਰਟਾਰ ਦੀ ਵਰਤੋਂ ਕਰੋ।

4) ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਨੂੰ ਇੱਕ ਇੱਟ ਕਟਰ ਦੁਆਰਾ ਸੰਸਾਧਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਪ੍ਰੋਸੈਸਡ ਸਤਹ ਭੱਠੀ ਦੇ ਪਾਸੇ ਅਤੇ ਵਿਸਤਾਰ ਜੋੜ ਦਾ ਸਾਹਮਣਾ ਨਹੀਂ ਕਰੇਗੀ। ਪ੍ਰੋਸੈਸਡ ਇੱਟ ਦੀ ਲੰਬਾਈ ਅਸਲੀ ਇੱਟ ਦੀ ਲੰਬਾਈ ਦੇ ਅੱਧੇ ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਪ੍ਰੋਸੈਸਡ ਇੱਟ ਦੀ ਚੌੜਾਈ (ਮੋਟਾਈ) ਦੀ ਦਿਸ਼ਾ ਅਸਲੀ ਇੱਟ ਦੀ ਚੌੜਾਈ (ਮੋਟਾਈ) ਡਿਗਰੀ ਦੇ 2/3 ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ। .

5) ਇੰਟਰਸੈਕਟਿੰਗ ਫਰਨੇਸ ਦੀਵਾਰ ਬਣਾਉਂਦੇ ਸਮੇਂ, ਕਿਸੇ ਵੀ ਸਮੇਂ ਪੱਧਰ ਦੀ ਉਚਾਈ ਦੀ ਜਾਂਚ ਕਰੋ ਅਤੇ ਇਸ ਨੂੰ ਪਰਤ ਦਰ ਪਰਤ ਉੱਪਰ ਕਰੋ। ਛੱਡਣ ਜਾਂ ਦੁਬਾਰਾ ਕੰਮ ਕਰਨ ਅਤੇ ਖਤਮ ਕਰਨ ਵੇਲੇ, ਇਸਨੂੰ ਇੱਕ ਸਟੈਪਡ ਚੈਂਫਰ ਦੇ ਰੂਪ ਵਿੱਚ ਛੱਡ ਦਿੱਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

(2) ਰਿਫ੍ਰੈਕਟਰੀ ਸਲਰੀ ਦੀ ਤਿਆਰੀ:

ਧਾਤੂ ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਦੀ ਚਿਣਾਈ ਲਈ ਰਿਫ੍ਰੈਕਟਰੀ ਮੋਰਟਾਰ ਰਿਫ੍ਰੈਕਟਰੀ ਮੋਰਟਾਰ ਦਾ ਬਣਿਆ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟ ਦੀ ਚਿਣਾਈ ਦੀ ਸਮੱਗਰੀ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੈ। ਰਿਫ੍ਰੈਕਟਰੀ ਸਲਰੀ ਨੂੰ ਸਲਰੀ ਮਿਕਸਰ ਨਾਲ ਮਿਲਾ ਕੇ ਤਿਆਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਕੋਸ਼ਿਸ਼ ਕਰੋ ਕਿ ਵੱਖ-ਵੱਖ ਸਮੱਗਰੀਆਂ ਦੇ ਰਿਫ੍ਰੈਕਟਰੀ ਸਲਰੀਆਂ ਲਈ ਇੱਕੋ ਮਿਕਸਿੰਗ ਕੰਟੇਨਰ ਦੀ ਵਰਤੋਂ ਨਾ ਕਰੋ। ਜਦੋਂ ਰਿਫ੍ਰੈਕਟਰੀ ਸਲਰੀ ਨੂੰ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਮਿਕਸਿੰਗ ਉਪਕਰਣ ਅਤੇ ਕੰਟੇਨਰ ਨੂੰ ਸਾਫ਼ ਪਾਣੀ ਨਾਲ ਧੋਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਮਿਸ਼ਰਣ ਲਈ ਸਮੱਗਰੀ ਨੂੰ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਰੀਫ੍ਰੈਕਟਰੀ ਮੋਰਟਾਰ ਦੀ ਲੇਸ ਨੂੰ ਸਾਈਟ ‘ਤੇ ਉਸਾਰੀ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਅਨੁਸਾਰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਰੀਫ੍ਰੈਕਟਰੀ ਮੋਰਟਾਰ ਜੋ ਕਿ ਸ਼ੁਰੂ ਵਿੱਚ ਸੈੱਟ ਕੀਤਾ ਗਿਆ ਹੈ, ਦੀ ਵਰਤੋਂ ਨਹੀਂ ਕੀਤੀ ਜਾਵੇਗੀ।

(3) ਭੱਠੀ ਦੀ ਕੰਧ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟ ਚਿਣਾਈ ਦੀ ਉਸਾਰੀ:

1) ਭੱਠੀ ਦੀ ਕੰਧ ਦੀਆਂ ਰੀਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਨੂੰ ਭਾਗਾਂ ਵਿੱਚ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਭੱਠੀ ਦੀ ਕੰਧ ਦੇ ਹਰੇਕ ਭਾਗ ਨੂੰ ਬਣਾਉਣ ਤੋਂ ਪਹਿਲਾਂ, ਫਰਨੇਸ ਸ਼ੈੱਲ ਦੀ ਅੰਦਰਲੀ ਕੰਧ ‘ਤੇ ਗ੍ਰੈਫਾਈਟ ਪਾਊਡਰ ਪਾਣੀ ਦੇ ਗਲਾਸ ਦੀਆਂ ਦੋ ਪਰਤਾਂ ਨੂੰ ਸਮੀਅਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਐਸਬੈਸਟਸ ਇਨਸੂਲੇਸ਼ਨ ਬੋਰਡ ਨੂੰ ਸਮੀਅਰ ਲੇਅਰ ‘ਤੇ ਕੱਸ ਕੇ ਚਿਪਕਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਭੱਠੀ ਦੀ ਚਿਣਾਈ ਦੀ ਉਸਾਰੀ। ਹਲਕੇ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਅਤੇ ਭਾਰੀ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦਾ।

2) ਭੱਠੀ ਦੀ ਅੰਦਰਲੀ ਸਤਹ ਦੀ ਸਮਤਲਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ, ਭੱਠੀ ਦੀ ਕੰਧ ਦੇ ਹਰੇਕ ਹਿੱਸੇ ਨੂੰ ਚੁਰਾਹੇ ਦੇ ਸਾਈਡਲਾਈਨ ਵਜੋਂ ਭੱਠੀ ਦੇ ਸ਼ੈੱਲ ਨਾਲ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

3) ਜਦੋਂ ਥਰਮਲ ਇਨਸੂਲੇਸ਼ਨ ਲਾਈਨਿੰਗ ਦੇ ਨਾਲ ਚਿਣਾਈ ਵਾਲੇ ਹਿੱਸੇ, ਕੰਮ ਕਰਨ ਵਾਲੀ ਲਾਈਨਿੰਗ ਲਈ ਭਾਰੀ-ਵਜ਼ਨ ਦੀਆਂ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਰੱਖਣ ਤੋਂ ਪਹਿਲਾਂ ਹਲਕੇ-ਭਾਰ ਦੀਆਂ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਨੂੰ ਇੱਕ ਖਾਸ ਉਚਾਈ ‘ਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

4) ਮੋਰੀ ਸਥਿਤੀ ਨੂੰ ਬਣਾਉਂਦੇ ਸਮੇਂ, ਮੋਰੀ ਦੇ ਖੁੱਲਣ ਦੀ ਸਥਿਤੀ ਪਹਿਲਾਂ ਬਣਾਈ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਆਲੇ ਦੁਆਲੇ ਦੀ ਭੱਠੀ ਦੀ ਕੰਧ ਨੂੰ ਉੱਪਰ ਵੱਲ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਚਿਣਾਈ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦੀ ਹਰੇਕ ਪਰਤ ਦੀਆਂ ਬੰਦ ਇੱਟਾਂ ਨੂੰ ਬਰਾਬਰ ਵੰਡਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

(4) ਵਾਲਟ ਇੱਟ ਚਿਣਾਈ ਦੀ ਉਸਾਰੀ:

1) ਭੁੰਨਣ ਵਾਲੀ ਭੱਠੀ ਦੀ ਮੱਧ ਰੇਖਾ ਦੇ ਅਨੁਸਾਰ, ਪਹਿਲਾਂ ਆਰਕ-ਫੁੱਟ ਇੱਟਾਂ ਦਾ ਨਿਰਮਾਣ ਕਰੋ ਤਾਂ ਜੋ ਸਤ੍ਹਾ ਦੀ ਉਚਾਈ ਇੱਕੋ ਖਿਤਿਜੀ ਰੇਖਾ ‘ਤੇ ਰੱਖੀ ਜਾਵੇ।

2) ਆਰਕ-ਫੁੱਟ ਇੱਟਾਂ ਵਿਸ਼ੇਸ਼-ਆਕਾਰ ਦੀਆਂ ਇੱਟਾਂ ਅਤੇ ਆਕਾਰ ਵਿੱਚ ਵੱਡੀਆਂ ਹੁੰਦੀਆਂ ਹਨ, ਇਸਲਈ ਰਗੜਨ ਦਾ ਤਰੀਕਾ ਚਿਣਾਈ ਲਈ ਢੁਕਵਾਂ ਨਹੀਂ ਹੈ। ਉਸਾਰੀ ਦੇ ਦੌਰਾਨ, ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦੀ ਸਤਹ ਨੂੰ ਢੁਕਵੀਂ ਮਾਤਰਾ ਵਿੱਚ ਰਿਫ੍ਰੈਕਟਰੀ ਚਿੱਕੜ ਨਾਲ ਗੰਧਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਨਾਲ ਲੱਗਦੀਆਂ ਰਿਫ੍ਰੈਕਟਰੀ ਇੱਟਾਂ ਦਾ ਨਜ਼ਦੀਕੀ ਅਤੇ ਵਧੀਆ ਸੰਪਰਕ ਹੋਵੇ।

3) ਆਰਕ-ਫੁੱਟ ਇੱਟਾਂ ਦੇ ਮੁਕੰਮਲ ਹੋਣ ਅਤੇ ਨਿਰੀਖਣ ਪਾਸ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਵਾਲਟ ਇੱਟਾਂ ਦੀ ਪਹਿਲੀ ਰਿੰਗ ਬਣਾਉਣੀ ਸ਼ੁਰੂ ਕਰੋ, ਅਤੇ ਫਿਰ ਦਰਵਾਜ਼ੇ ਦੀਆਂ ਇੱਟਾਂ ਦੀ ਪਹਿਲੀ ਰਿੰਗ ਬਣਨ ਤੋਂ ਬਾਅਦ ਦੂਜੀ ਰਿੰਗ ਬਣਾਓ। ਚਿਣਾਈ ਦੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਇਹ ਲੋੜ ਹੁੰਦੀ ਹੈ ਕਿ ਵਾਲਟ ਇੱਟਾਂ ਵਿਚਕਾਰ ਪਾੜਾ ਤੰਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਰਾਖਵੇਂ ਵਿਸਤਾਰ ਜੋੜਾਂ ਦਾ ਆਕਾਰ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

4) ਵਾਲਟ ਦੇ ਹਰੇਕ ਰਿੰਗ ਦੇ ਦਰਵਾਜ਼ੇ-ਬੰਦ ਕਰਨ ਵਾਲੀਆਂ ਇੱਟਾਂ ਨੂੰ ਭੱਠੀ ਦੀ ਛੱਤ ‘ਤੇ ਬਰਾਬਰ ਵੰਡਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਦਰਵਾਜ਼ੇ ਨੂੰ ਬੰਦ ਕਰਨ ਵਾਲੀਆਂ ਇੱਟਾਂ ਦੀ ਚੌੜਾਈ ਅਸਲ ਇੱਟਾਂ ਦੇ 7/8 ਤੋਂ ਘੱਟ ਨਹੀਂ ਹੋਣੀ ਚਾਹੀਦੀ, ਅਤੇ ਆਖਰੀ ਰਿੰਗ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ। castables ਨਾਲ ਡੋਲ੍ਹਿਆ.

(5) ਵਿਸਥਾਰ ਸੰਯੁਕਤ ਉਸਾਰੀ:

ਫਰਨੇਸ ਬਾਡੀ ਮੇਸਨਰੀ ਦੇ ਰਾਖਵੇਂ ਵਿਸਤਾਰ ਜੋੜਾਂ ਦੀ ਸਥਿਤੀ ਅਤੇ ਆਕਾਰ ਡਿਜ਼ਾਈਨ ਅਤੇ ਉਸਾਰੀ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ ਨਿਰਧਾਰਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਐਕਸਪੈਂਸ਼ਨ ਜੋੜਾਂ ਨੂੰ ਭਰਨ ਤੋਂ ਪਹਿਲਾਂ ਜੋੜਾਂ ਨੂੰ ਸਾਫ਼ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਡਿਜ਼ਾਈਨ ਸਮੱਗਰੀ ਦੀ ਰਿਫ੍ਰੈਕਟਰੀ ਸਮੱਗਰੀ ਨੂੰ ਲੋੜਾਂ ਅਨੁਸਾਰ ਭਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਭਰਾਈ ਇਕਸਾਰ ਅਤੇ ਸੰਘਣੀ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ, ਅਤੇ ਸਤਹ ਨਿਰਵਿਘਨ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ. .