- 04

- Feb

İndüksiyon ısıtma kaynak dikişi ısıl işlem yöntemi

İndüksiyon ısıtma kaynak dikişi ısıl işlem yöntemi

Boru hattı çeliği, kaynakları mekanik özellikleri iyileştirmek için ısıl işlem gerektiren ana çelik türüdür. Farklı mukavemetli çelik sınıflarında kullanılan çelikler ve oda sıcaklığında mukavemet gereksinimleri Tablo 6-2’de listelenmiştir. Tablo 6-2’de listelenen çelik tiplerine ve mekanik özelliklere dayalı olarak, kaynakların genel performansını iyileştirmeye yönelik ana ısıl işlem yöntemleri arasında normalleştirme işlemi, normalleştirme + tavlama işlemi, su verme + tavlama işlemi ve diğer yöntemler yer alır. Şu anda, kaynak normalleştirme işlemi çoğunlukla yerli kaynaklı boruların üretiminde kullanılmaktadır ve diğer ısıl işlem yöntemleri henüz benimsenmemiştir. En gelişmiş kaynak ısıl işlemi, su verme ve tavlama üretim hattıdır. Normalleştirme işlemi çoğunlukla yurtdışındaki büyük ölçekli kaynaklı boru üretim hatlarında kullanılmaktadır ve su verme ve temperleme işlemi yalnızca Japonya ve Avrupa Birliği’ndeki bireysel şirketler tarafından kullanılmaktadır. Kaynakların indüksiyonla ısıtmayla su verme ve tavlama işlemi, gelecekteki gelişimin yönüdür.

Tablo 6-2 Boru hattı çeliğinin standart çelik kalitesi ve oda sıcaklığı mukavemeti

| GB/T 9711. 1-1997

Çelik sınıfı |

API spesifikasyonu 5L— 2004

Çelik sınıfı |

Oda sıcaklığında mekanik özellikler | Çelik | |

| %/MPa | ffb /MPa | |||

| bir | A25 | 172 | 310 | |

| L210 | A | 207 | 331 | Karbon çelik |

| L245 | B | 241 | 413 | |

| L290 | X42 | 289 | 413 | |

| L320 | X46 | 317 | 434 | Sıradan düşük alaşımlı çelik |

| L360 | X52 | 358 | 455 | |

| L390 | X56 | 386 | 489 | |

| L415 | X60 | 415 | 517 | Düşük alaşımlı yüksek mukavemetli çelik |

| L45O | X65 | 448 | 530 | |

| L485 | X70 | 482 | 565 | |

| L555 | X80 | 551 | 620 | Mikroalaşımlı yüksek mukavemetli çelik |

| – | X100 | 727 | 837 | |

(1) Kaynak indüksiyonlu ısıtma normalleştirme işlemi, bazen gerilim giderme tavlaması olarak adlandırılan tavlama işlemini içerir. Kaynağın indüksiyonla ısıtma normalleştirme işlemi, kaynağı Ae’nin üzerindeki bir sıcaklığa ısıtmak ve daha sonra hava ile 400 °C’nin altına soğutmak ve 900~950 °C’den sonra su ile oda sıcaklığına soğutmaktır. Bu şekilde kaynağın iç gerilimi ortadan kaldırılır, kaynağın damarı inceltilir, mikro yapı iyileştirilir ve kaynağın plastisitesi ve darbe tokluğu iyileştirilir. Kaynak indüksiyonlu ısıtma normalleştirme işlemi, X60 çelik sınıfının altındaki kaynaklı borulara eşdeğer, sıradan düşük alaşımlı çelik ve bazı düşük alaşımlı yüksek mukavemetli çelikler için uygundur. Kaynak dikişi indüksiyonlu ısıtma tavlama işlemi, kaynak dikişini 700 ~ 750 ° C çift fazlı bölgeye ısıtmak ve daha sonra oda sıcaklığına hava soğutmaktır, amaç kaynağın iç stresini ortadan kaldırmak ve plastisiteyi iyileştirmektir. Tavlama işlemi esas olarak karbon çeliği ve bazı sıradan düşük alaşımlı çelik kaynaklı borular için kullanılır. Yerli kaynaklı boru üretim hatlarında bu işlem nadiren kullanılmaktadır.

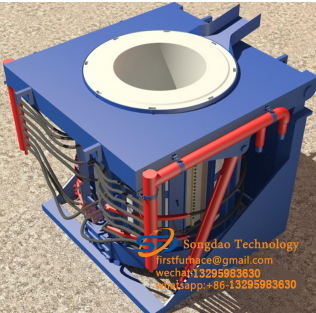

(2) Kaynak indüksiyonlu ısıtma normalleştirme + tavlama işlemi Normalleştirme işleminden sonra, kaynağın sertliği hala yüksek ve plastisitesi hala düşükken, düzeltmek için yüksek sıcaklıkta tavlama işlemi kullanılabilir. İndüksiyonla ısıtma ve temperleme, kaynağı Ad altında, genellikle 650 ℃ civarında bir sıcaklığa ısıtmak ve ardından havayla soğutmaktır. Yüksek sıcaklıkta tavlama işleminden sonra, ham çelikteki martensit yapısı, tavlanmış sorbit ve ferrite dönüştürülür, kaynağın plastisitesi iyileştirilir, sertlik azaltılır ve mukavemet çok az değişir. Kaynak kullanılan indüksiyonlu ısıtma fırını söndürme ve tavlama işlemidir. ten Su verme, söndürme ve indüksiyon ısıtma hattı olarak da bilinen bu ısıl işlem yöntemi, kaynak ısıl işlemi en ileri teknolojidir. Söndürme ve temperlemeden sonra, kaynak dikişinin kapsamlı mekanik özellikleri tamamen boru gövdesi seviyesine ulaşır ve kaynak dikişinin homojenliğini ve boru gövdesi performansını gerçekleştirir. Bu ısıl işlem teknolojisinin özü, ısıtma sıcaklığının tekdüzeliğini ve doğruluğunu sağlamak için enine manyetik alan ısıtma teknolojisine hakim olmaktır. Düşük alaşımlı yüksek mukavemetli çelik ve mikro sentezlenmiş yüksek mukavemetli çelik kaynaklar için, söndürme ısıtma sıcaklığı 900 ~ 950 ℃, temperleme ısıtma sıcaklığı 600 ~ 650 ° C’dir, söndürme sprey soğutmayı benimser ve temperleme havayı benimser soğutma ve su soğutma. Soğutmayı birleştirin. Söndürme ve temperleme sıcaklığı uzunlamasına bir manyetik alan tarafından ısıtıldığında, sıcaklık kontrolünün doğruluğu, istikrarlı performansı korumak için yüksek mukavemetli kaynaklı borular için gerekli sıcaklık kontrol seviyesi olan ± 10°C’ye ulaşabilir. Enine alan ısıtma kaynaklarının kullanılması ayrıca yüksek hassasiyetli sıcaklık kontrolü gerektirir • şu anda • Çin, bu büyük farkın doğruluğundan dolayı hala geliştirme aşamasındadır. Bununla birlikte, bu ısıtma teknolojisinin yakında aşılacağına ve kaynak dikişinin on-line indüksiyon ısıtması ile ısıtılıp tavlanacağına inanılmaktadır.