- 14

- Oct

Болоттун ар кандай баштапкы структурасынын индукциялык катуулоого таасири кандай?

Болоттун ар кандай баштапкы структурасынын таасири кандай дарстарында катууланткандыктан?

Феррит менен цементиттин остенитке айлануу ылдамдыгы температурага, болоттун курамына жана баштапкы түзүлүшүнө жараша болот.

Жаңы аустенит фаза борборлорунун пайда болуу ылдамдыгы жана бул борборлордун өсүү темпи баштапкы структурасы менен аныкталат. Баштапкы структура канчалык чачыранды болсо, феррит менен цементит бөлүкчөлөрүнүн ортосундагы аралык ошончолук аз болот, ошондуктан аустениттин ядросу ысытылат. Төрөө жана өсүү темпи тезирээк. Феррит-цементит аралашмасы бул фазалардын бөлүнүү тегиздигинин чегинде остенитти түзгөндүктөн, баштапкы структурасы канчалык жакшы болсо, фазанын бөлүнүү тегиздиги (реакциянын эффективдүү бети) ошончолук чоң болот. Оригиналдуу ткань канчалык дисперстүү болсо, катуу эритмени ысытканда курамдын бир калыпта болушуна керектүү убакыт ошончолук кыска болот. Ошондуктан, баштапкы структура абалы индукция катуулашы үчүн абдан маанилүү.

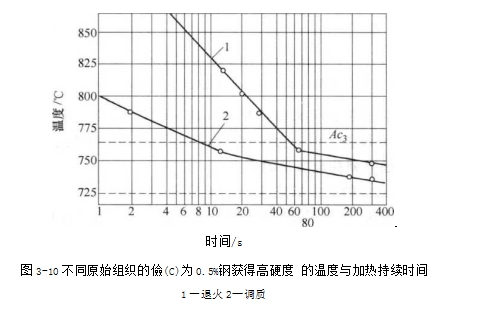

Нормаланган же күйгүзүлгөн абалда гипоэктектоид болоттун баштапкы структурасы перлит жана эркин феррит болуп саналат жана анын аустениттештирүү ылдамдыгы сөнгөн жана чыңалган сорбитке караганда жайыраак (дисперстүү ферритцементит аралашмасы) Толук өчүрүү үчүн нормалдуу же күйгүзүлгөн болотту өчүрүү керек. жана өчүрүлгөн жана чыңдалган болотко караганда жогорку температурада бышырылган.

Сорбит конструкциясын алуунун дагы бир функциясы болотту индукциялык өчүрүү учурунда чоң стресстин пайда болушуна жол бербөө. Баарына белгилүү болгондой, өчүрүлгөн болоттун калдык стрессинин чоңдугу, башка факторлордун арасында, өчүрүү температурасына да байланыштуу. Өчүрүү температурасы канчалык жогору болсо, ошончолук өчүрүлгөн болоттун калдык чыңалуусу ошончолук чоң болот. Өчүрүү жана чыңалуу структурасы үчүн талап кылынган өчүрүү температурасы эң төмөн, андыктан өчүрүүдөн кийинки калдык стресси да эң кичине болуп, жарылуу жана чачыроо коркунучун азайтат. Өчүрүү жана жумшартуу менен дарылоо жүрөктүн күчүн жакшырта алат, андыктан жогорку механикалык касиеттерди талап кылган маанилүү бөлүктөр үчүн зарыл.