- 02

- Oct

Schematisch diagram van verschillende warmtewisselaarstructuren

Schematisch diagram van verschillende warmtewisselaarstructuren

Ingedeeld op basis van warmteoverdrachtsmethode: warmtewisselaars kunnen worden onderverdeeld in partitiewarmtewisselaars, warmtewisselaars met warmteopslag, vloeistofgekoppelde indirecte warmtewisselaars, direct contact-warmtewisselaars en meerdere warmtewisselaars;

Ingedeeld per doel: het is onderverdeeld in verwarming, voorverwarmer, oververhitter, verdamper;

Volgens de structuur kan het worden onderverdeeld in: warmtewisselaar met zwevende kop, warmtewisselaar met vaste buisplaat, U-vormige warmtewisselaar met buisplaat, platenwarmtewisselaar enzovoort.

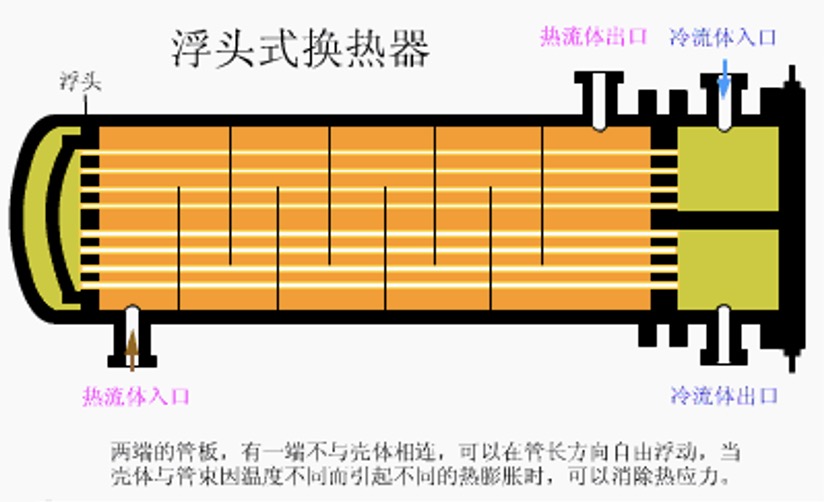

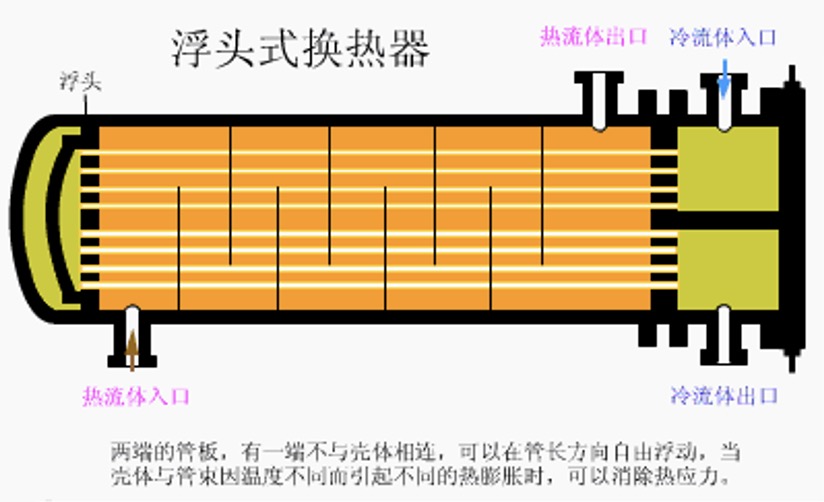

1. Zwevende warmtewisselaar

Voordelen: Elimineert temperatuurverschilstress, kan werken onder hoge temperatuur en hoge druk, over het algemeen is de temperatuur lager dan of gelijk aan 450 graden, de druk is lager dan of gelijk aan 6.4 MPa; de buizenbundel van de warmtewisselaar kan worden verwijderd voor reiniging en kan worden gebruikt in gelegenheden die vatbaar zijn voor kalkaanslag of waar de buis gevoelig is voor corrosie.

Nadelen: De structuur is complex en de kleine zwevende kop is gevoelig voor interne lekkage. Het verbruik van metalen materialen is groot en de kosten zijn ongeveer 20% hoger dan die van gewone warmtewisselaars.

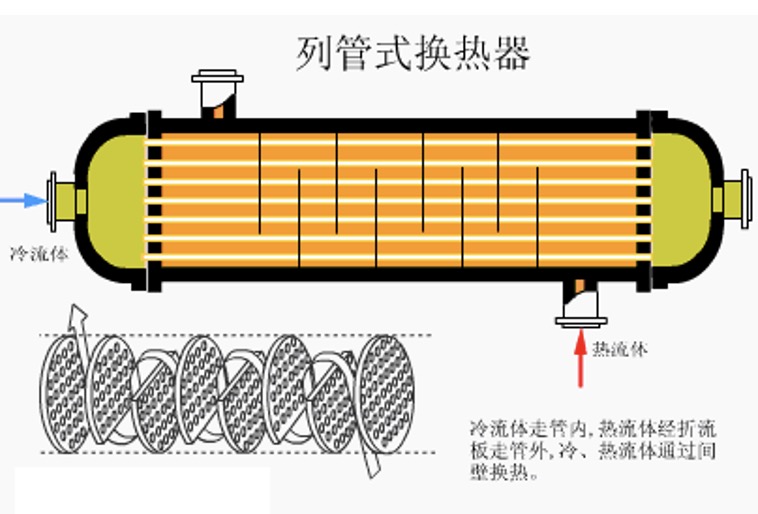

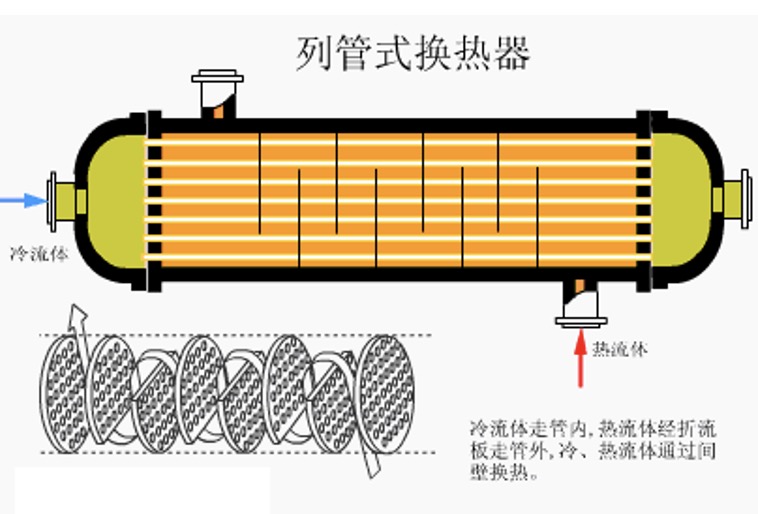

2. Buisvormige warmtewisselaar

Voordelen: eenvoudige en compacte structuur, lage kosten;

Nadelen: De buitenkant van de buis is niet mechanisch te reinigen en er is een groot temperatuurverschil tussen de buiswand en de schaalwand;

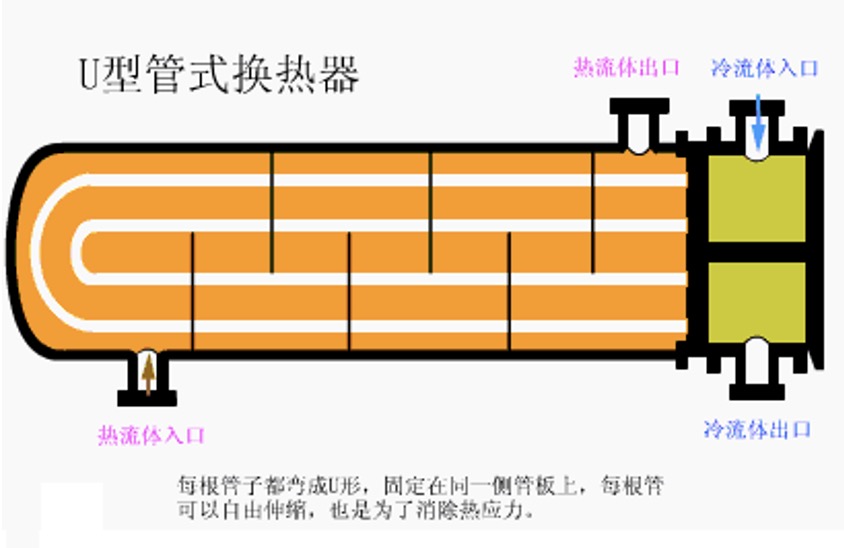

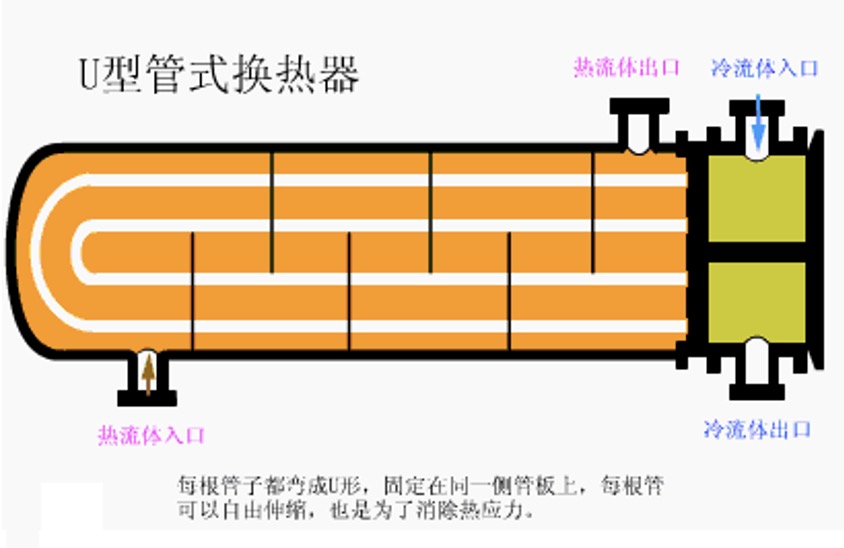

3. U-buis warmtewisselaar

Voordelen: de buizenbundel kan vrij worden uitgezet en samengetrokken, er is geen thermische spanning tussen de buis en de schaal, de buisdoorgang is een dubbele buisdoorgang, het proces is lang, het warmtewisselingseffect is goed en het drukdragende vermogen is sterk; de buizenbundel kan uit de schaal worden getrokken, wat handig is voor onderhoud en reiniging, en heeft een eenvoudige structuur en lage kosten;

Nadelen: onhandige reiniging in de buis, moeilijk om de buizen in het midden van de buizenbundel te vervangen, de verdeling van de buizen is niet compact genoeg, de vloeistof aan de schaalzijde is gemakkelijk te kortsluiten en beïnvloedt de warmteoverdracht aan de schaalzijde, en de buis zal buigen en dun worden, dus het rechte buisgedeelte heeft een dikkere buis nodig, wat het beperkt. De warmtewisselaar is alleen geschikt voor gelegenheden waar het temperatuurverschil tussen de buis en de schaalzijde groot is, of het medium aan de schaalzijde gemakkelijk te schaal en het buiszijmedium is schoon, hoge temperatuur, hoge druk en sterke corrosiviteit;

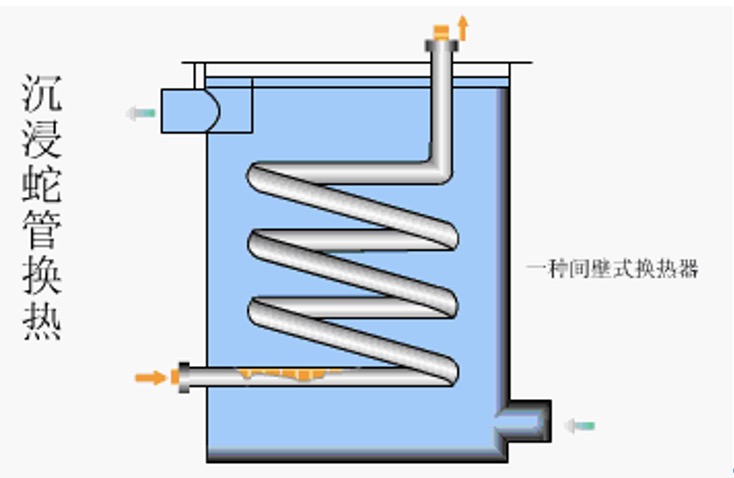

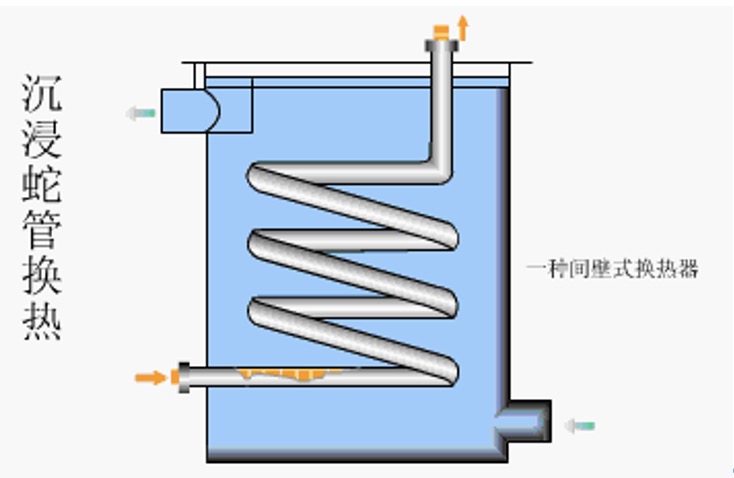

4. Warmtewisselaar met dompelspoel

Met de kronkelige buis als het warmteoverdrachtselement, volgens de verschillende koelmethoden van de vloeistof buiten de buis, is de kronkelige warmtewisselaar verdeeld in onderdompelingstype en sproeitype.

Voordelen: eenvoudige structuur, gemakkelijke fabricage, installatie, reiniging, inspectie en onderhoud, handig voor corrosiebescherming, hogedruklagers, lage kosten, vooral geschikt voor hogedrukvloeistofkoeling en condensatie.

Nadelen: de apparatuur is omvangrijk, de verbruiksartikelen zijn groot en de warmteoverdracht van de eenheid vereist meer metaal;

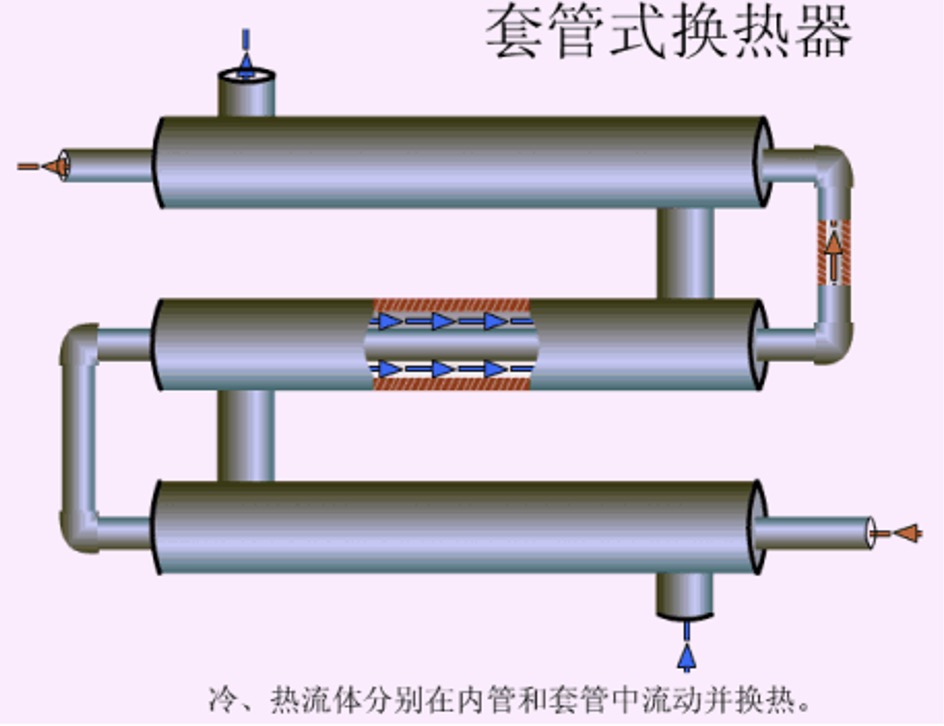

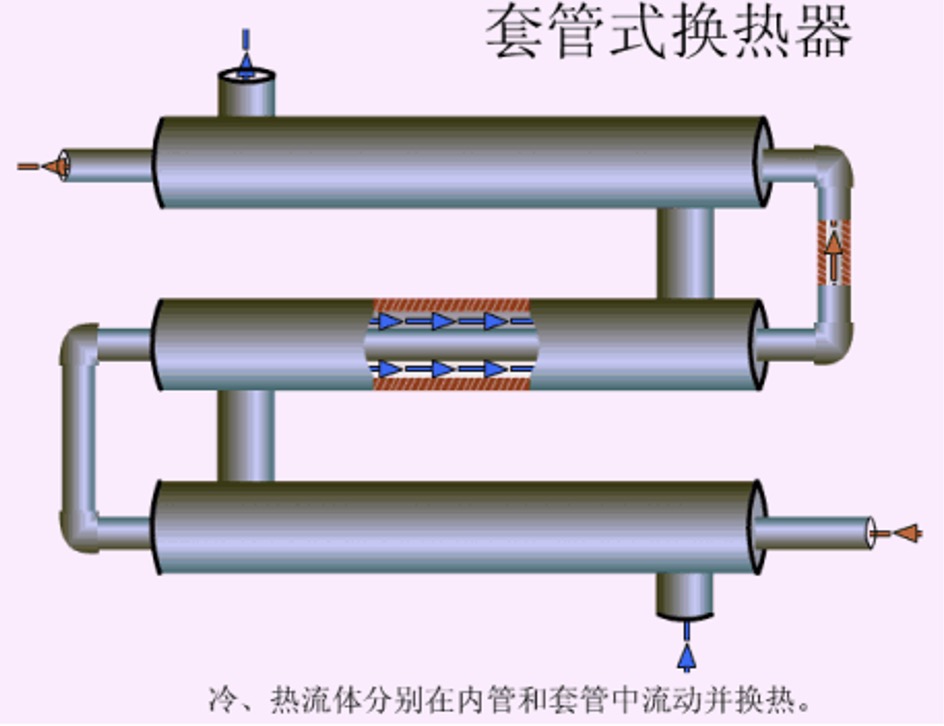

5. Behuizingstype warmtewisselaar:

Voordelen: groot warmtewisselingsgebied en hoge warmteoverdrachtsefficiëntie;

Nadelen: lastig onderhoud, reiniging en demontage, en het is gemakkelijk om lekkage te veroorzaken bij de losneembare aansluiting;

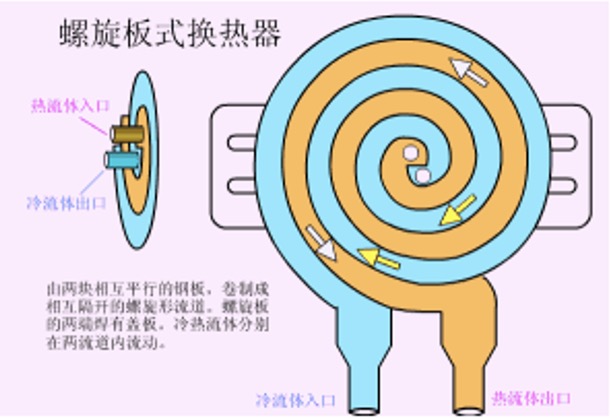

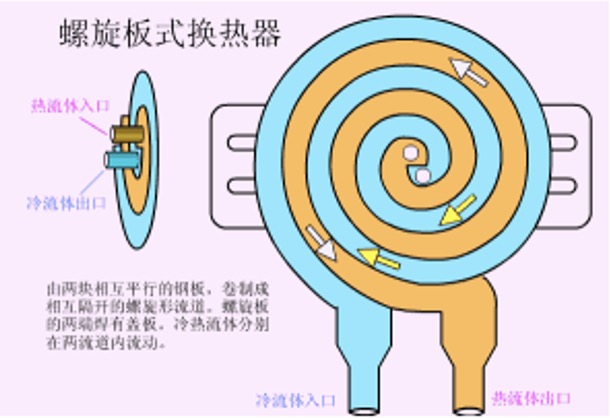

6. Spiraalvormige platenwarmtewisselaar

Voordelen: goede warmteoverdrachtsefficiëntie, stabiele werking, meerdere eenheden kunnen worden gebruikt, hoge warmteoverdrachtsefficiëntie, sterke bedrijfszekerheid, lage weerstand, enz .;

Nadelen: hoge eisen aan laskwaliteit, moeilijk onderhoud, zwaar gewicht, slechte stijfheid en moeilijk transport en installatie;

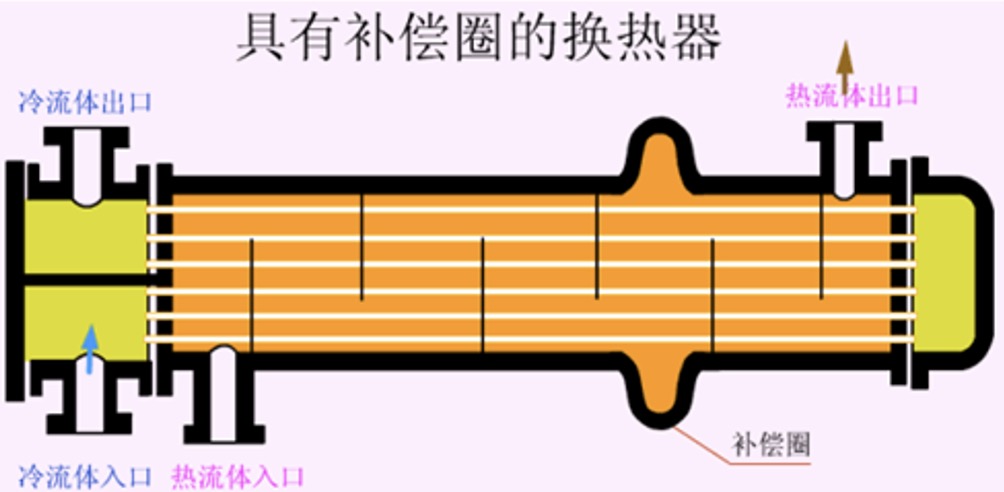

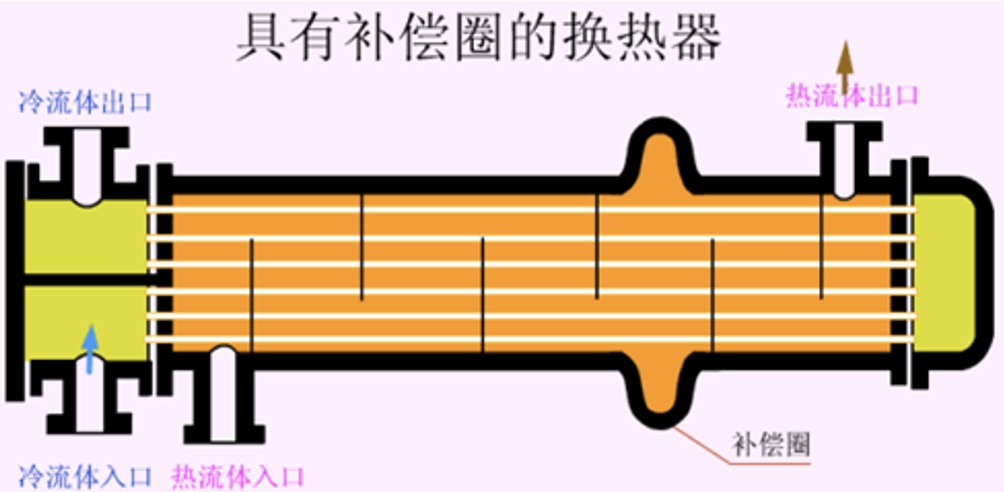

7. Warmtewisselaar met compensatiering

Wanneer de vloeistof warmte-uitwisseling op hoge temperatuur is, is de thermische spanning aan de buis- en schaalzijde relatief groot en kan de versterkende ring (of uitzettingsvoeg) de thermische spanning elimineren. De verschillende thermische uitzettingsgraden van de buis, het is geschikt voor de gelegenheid waarbij het temperatuurverschil tussen de twee vloeistoffen niet meer dan 70 is en de druk van de vloeistof aan de buitenkant niet meer dan 600 kPa is.

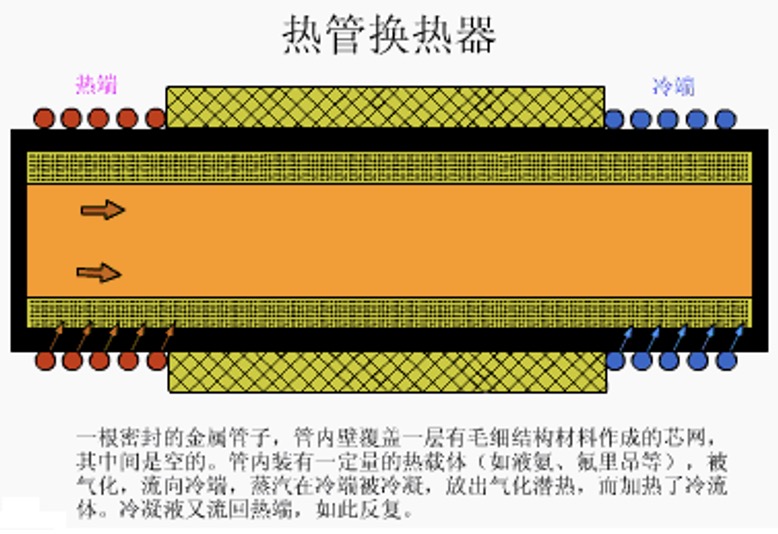

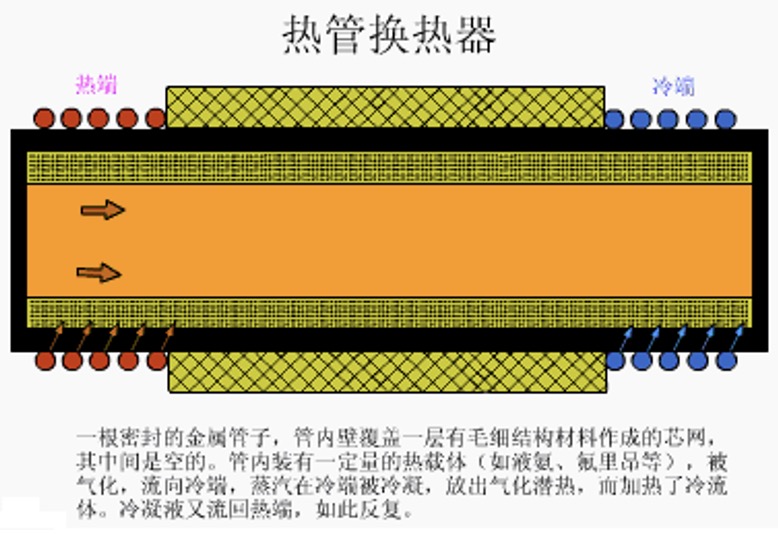

8. Heatpipe warmtewisselaar

Kenmerken: Hoge warmteoverdrachtsefficiëntie, compacte structuur, klein weerstandsverlies van warmtewisselingsvloeistof, flexibele vormverandering, corrosieweerstand en sterk aanpassingsvermogen aan het milieu.

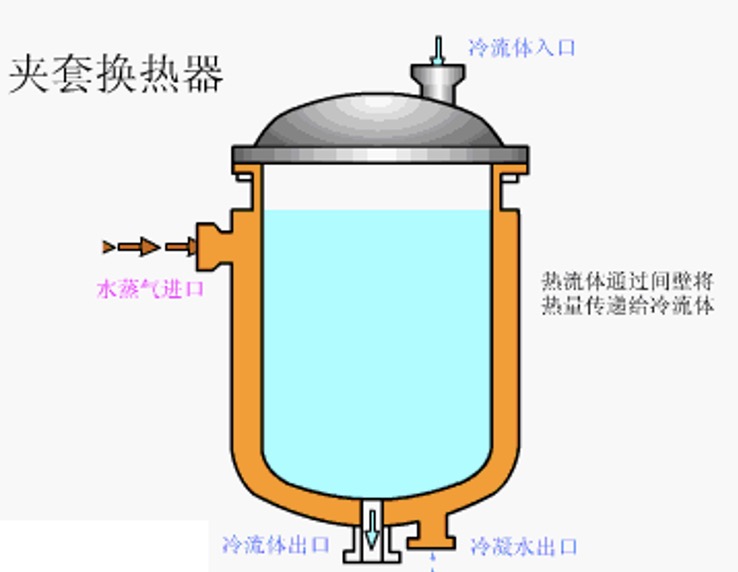

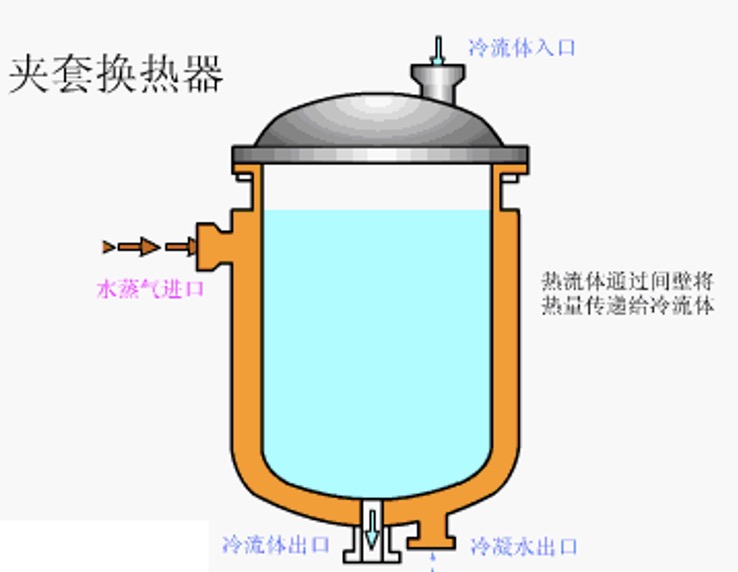

9. Warmtewisselaar met mantel

Voordelen: eenvoudige structuur, gemakkelijke productie en transport;

Nadelen: het warmteoverdrachtsgebied is beperkt en de warmteoverdrachtscoëfficiënt is niet hoog. Een roerder of spoel kan worden toegevoegd om de warmteoverdrachtscoëfficiënt te verhogen;

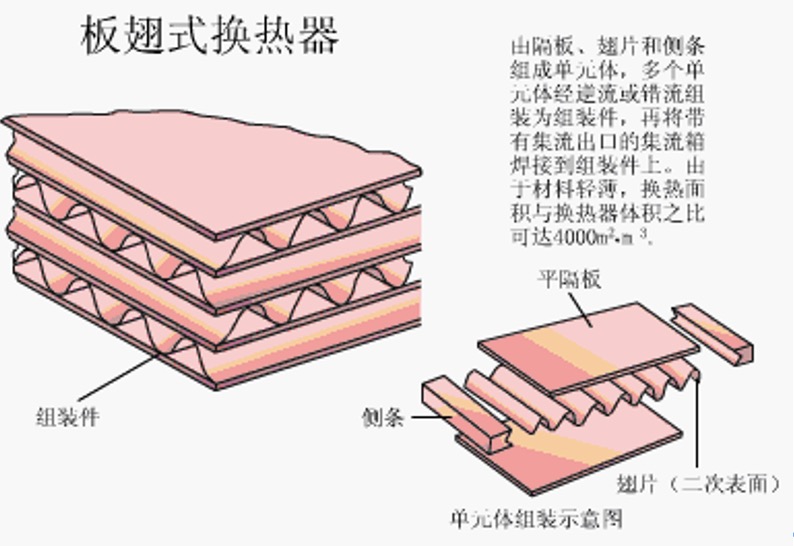

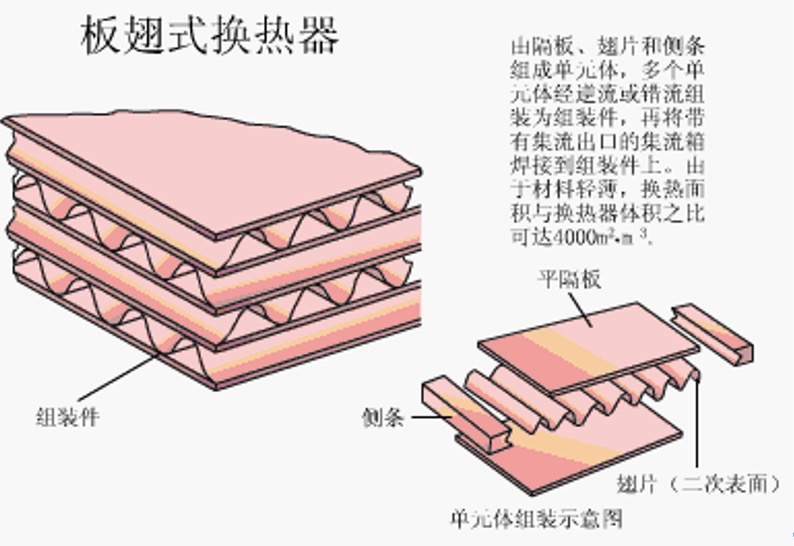

10. Platenvin warmtewisselaar

Voordelen: compacte en lichtgewicht structuur, hoge warmteoverdrachtscoëfficiënt, sterke toepasbaarheid;

Nadelen: hoge fabricage-eisen, ingewikkeld proces, gemakkelijk te blokkeren, niet bestand tegen corrosie, moeilijk te inspecteren en repareren, dus het is alleen geschikt voor het reinigen van vloeistoffen;

Schematisch diagram van verschillende warmtewisselaarstructuren

Ingedeeld op basis van warmteoverdrachtsmethode: warmtewisselaars kunnen worden onderverdeeld in partitiewarmtewisselaars, warmtewisselaars met warmteopslag, vloeistofgekoppelde indirecte warmtewisselaars, direct contact-warmtewisselaars en meerdere warmtewisselaars;

Ingedeeld per doel: het is onderverdeeld in verwarming, voorverwarmer, oververhitter, verdamper;

Volgens de structuur kan het worden onderverdeeld in: warmtewisselaar met zwevende kop, warmtewisselaar met vaste buisplaat, U-vormige warmtewisselaar met buisplaat, platenwarmtewisselaar enzovoort.

1. Zwevende warmtewisselaar

Voordelen: Elimineert temperatuurverschilstress, kan werken onder hoge temperatuur en hoge druk, over het algemeen is de temperatuur lager dan of gelijk aan 450 graden, de druk is lager dan of gelijk aan 6.4 MPa; de buizenbundel van de warmtewisselaar kan worden verwijderd voor reiniging en kan worden gebruikt in gelegenheden die vatbaar zijn voor kalkaanslag of waar de buis gevoelig is voor corrosie.

Nadelen: De structuur is complex en de kleine zwevende kop is gevoelig voor interne lekkage. Het verbruik van metalen materialen is groot en de kosten zijn ongeveer 20% hoger dan die van gewone warmtewisselaars.

2. Buisvormige warmtewisselaar

Voordelen: eenvoudige en compacte structuur, lage kosten;

Nadelen: De buitenkant van de buis is niet mechanisch te reinigen en er is een groot temperatuurverschil tussen de buiswand en de schaalwand;

3. U-buis warmtewisselaar

Voordelen: de buizenbundel kan vrij worden uitgezet en samengetrokken, er is geen thermische spanning tussen de buis en de schaal, de buisdoorgang is een dubbele buisdoorgang, het proces is lang, het warmtewisselingseffect is goed en het drukdragende vermogen is sterk; de buizenbundel kan uit de schaal worden getrokken, wat handig is voor onderhoud en reiniging, en heeft een eenvoudige structuur en lage kosten;

Nadelen: onhandige reiniging in de buis, moeilijk om de buizen in het midden van de buizenbundel te vervangen, de verdeling van de buizen is niet compact genoeg, de vloeistof aan de schaalzijde is gemakkelijk te kortsluiten en beïnvloedt de warmteoverdracht aan de schaalzijde, en de buis zal buigen en dun worden, dus het rechte buisgedeelte heeft een dikkere buis nodig, wat het beperkt. De warmtewisselaar is alleen geschikt voor gelegenheden waar het temperatuurverschil tussen de buis en de schaalzijde groot is, of het medium aan de schaalzijde gemakkelijk te schaal en het buiszijmedium is schoon, hoge temperatuur, hoge druk en sterke corrosiviteit;

4. Warmtewisselaar met dompelspoel

Met de kronkelige buis als het warmteoverdrachtselement, volgens de verschillende koelmethoden van de vloeistof buiten de buis, is de kronkelige warmtewisselaar verdeeld in onderdompelingstype en sproeitype.

Voordelen: eenvoudige structuur, gemakkelijke fabricage, installatie, reiniging, inspectie en onderhoud, handig voor corrosiebescherming, hogedruklagers, lage kosten, vooral geschikt voor hogedrukvloeistofkoeling en condensatie.

Nadelen: de apparatuur is omvangrijk, de verbruiksartikelen zijn groot en de warmteoverdracht van de eenheid vereist meer metaal;

5. Behuizingstype warmtewisselaar:

Voordelen: groot warmtewisselingsgebied en hoge warmteoverdrachtsefficiëntie;

Nadelen: lastig onderhoud, reiniging en demontage, en het is gemakkelijk om lekkage te veroorzaken bij de losneembare aansluiting;

6. Spiraalvormige platenwarmtewisselaar

Voordelen: goede warmteoverdrachtsefficiëntie, stabiele werking, meerdere eenheden kunnen worden gebruikt, hoge warmteoverdrachtsefficiëntie, sterke bedrijfszekerheid, lage weerstand, enz .;

Nadelen: hoge eisen aan laskwaliteit, moeilijk onderhoud, zwaar gewicht, slechte stijfheid en moeilijk transport en installatie;

7. Warmtewisselaar met compensatiering

Wanneer de vloeistof warmte-uitwisseling op hoge temperatuur is, is de thermische spanning aan de buis- en schaalzijde relatief groot en kan de versterkende ring (of uitzettingsvoeg) de thermische spanning elimineren. De verschillende thermische uitzettingsgraden van de buis, het is geschikt voor de gelegenheid waarbij het temperatuurverschil tussen de twee vloeistoffen niet meer dan 70 is en de druk van de vloeistof aan de buitenkant niet meer dan 600 kPa is.

8. Heatpipe warmtewisselaar

Kenmerken: Hoge warmteoverdrachtsefficiëntie, compacte structuur, klein weerstandsverlies van warmtewisselingsvloeistof, flexibele vormverandering, corrosieweerstand en sterk aanpassingsvermogen aan het milieu.

9. Warmtewisselaar met mantel

Voordelen: eenvoudige structuur, gemakkelijke productie en transport;

Nadelen: het warmteoverdrachtsgebied is beperkt en de warmteoverdrachtscoëfficiënt is niet hoog. Een roerder of spoel kan worden toegevoegd om de warmteoverdrachtscoëfficiënt te verhogen;

10. Platenvin warmtewisselaar

Voordelen: compacte en lichtgewicht structuur, hoge warmteoverdrachtscoëfficiënt, sterke toepasbaarheid;

Nadelen: hoge fabricage-eisen, ingewikkeld proces, gemakkelijk te blokkeren, niet bestand tegen corrosie, moeilijk te inspecteren en repareren, dus het is alleen geschikt voor het reinigen van vloeistoffen;