- 29

- Oct

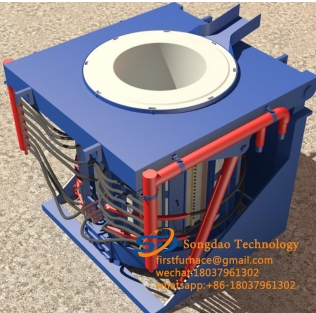

¡5 buenas formas de operar un horno de fusión por inducción!

¡5 buenas formas de operar un horno de fusión por inducción!

(1) Cuando el material frío del revestimiento del horno caliente se derrite, la carga inicial solo se puede llenar hasta el 50% de la altura del crisol. Cuando la corriente cae al voltaje que puede aumentar al valor nominal, continúe alimentando el crisol. (Esto se debe a que la resistividad de la carga fría es pequeña, la corriente es grande y el voltaje de regulación está limitado por la corriente, lo que afecta la entrada de energía). Para

(2) Durante el proceso de producción, no se permite sobrellenar o incluso exceder la boca del horno a la vez. Debido a que la carga por encima del extremo superior de la bobina de inducción tiene un campo magnético débil, se basa principalmente en el hierro fundido que se encuentra debajo para transferir calor para calentar, por lo que la velocidad de fusión es lenta. Al mismo tiempo, debido a que el horno no se puede cubrir, una gran cantidad de energía térmica se disipa a través de la boca del horno, lo que reduce la productividad. Para

Además, el crisol en el extremo superior del bucle de inducción y el revestimiento del horno en la unión con la boquilla no son fáciles de compactar, el horno no es perfecto y la sinterización no es buena, pero la tensión de vibración mecánica es la más grande. , por lo que es probable que se produzcan fugas en el horno en esta sección. Por lo tanto, la superficie de la solución en el crisol debe controlarse para que esté nivelada con la superficie del extremo superior de la bobina de inducción. Para

(3) Aunque el hierro fundido en el horno de fusión por inducción se puede vaciar, es bueno para fundir diferentes materiales. Sin embargo, si no se cambia el material, es mejor dejar líquido residual en el horno. Esto se debe a que, debido a que hay hierro fundido en el horno, la carga cargada se conecta fácilmente en muchas piezas grandes y las piezas individuales de carga se unirán y soldarán entre sí para formar una pieza grande, lo que aumentará la velocidad de fusión. La velocidad de formación de arco y formación de puentes entre una sola carga pequeña depende de la frecuencia. La frecuencia es baja y la velocidad de soldadura por solape es baja (la razón por la cual el horno de frecuencia industrial debe dejar líquido residual para derretir).

Si no se vacía, hay una pequeña cantidad de hierro fundido en la parte inferior del horno y las desventajas de usar una frecuencia más baja se pueden superar fácilmente (la frecuencia del horno de fusión por inducción es relativamente baja). Además, dado que el líquido residual tiene un pequeño cambio de carga al comienzo del encendido, se puede ingresar una alta potencia desde el principio, al menos puede acortar el tiempo de fusión de la carga de metal. Para

(4) Al alimentar, evitar que la superficie máxima de hierro fundido supere el límite del 80% de la capacidad, para no provocar accidentes cuando el hierro fundido se desborde por la boca del horno.

(5) Agregue primero una pequeña cantidad de carga y luego aumente la carga.