- 29

- Oct

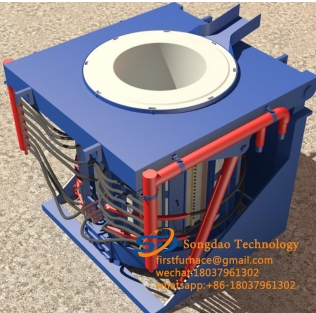

誘導溶解炉を操作する5つの良い方法!

誘導溶解炉を操作する5つの良い方法!

(1)高温炉内ライニングの低温材料が溶けると、初期装入はるつぼ高さの50%までしか充填できません。 電流が定格値まで上昇する可能性のある電圧まで低下したら、るつぼに供給を続けます。 (これは、コールドチャージの抵抗率が小さく、電流が大きく、調整電圧が電流によって制限され、電力入力に影響を与えるためです)。 に

(2)製造工程中、一度に炉口を過剰に充填したり、超えたりすることは許可されていません。 誘導コイルの上端より上の電荷は磁場が弱いため、加熱のために熱を伝達するために主に下の溶鉄に依存しているため、溶融速度は遅くなります。 同時に、炉を覆うことができないため、大量の熱エネルギーが炉口から放散され、生産性が低下します。 に

また、誘導ループの上端にあるるつぼとノズルとの接合部にある炉のライニングは圧縮が容易ではなく、炉は完全ではなく、焼結は良くありませんが、機械的振動応力が最大です。そのため、このセクションでは炉の漏れが発生する可能性があります。 したがって、るつぼの溶液表面は、誘導コイルの上端表面と同じ高さになるように制御する必要があります。 に

(3)誘導溶解炉の溶銑は空にすることができますが、異なる材料の製錬には適しています。 ただし、材料を変更しない場合は、炉内に残留液を残しておくことをお勧めします。 これは、炉内に溶銑が存在するため、装入物が多数の大きなピースに容易に接続され、単一の装入物がアークブリッジされて溶接されて大きなピースを形成し、それによって溶融速度が増加するためです。 単一の小さな電荷間のアーク放電とブリッジングの速度は、周波数に依存します。 周波数が低く、重ね溶接速度が遅い(工業用周波数炉が溶融するために残留液体を残さなければならない理由)。

空にしないと、炉底に少量の溶銑があり、低周波数を使用することのデメリットを簡単に克服できます(誘導溶解炉の周波数は比較的低い)。 また、電源投入時の残留液の負荷変化が小さいため、最初から高出力を入力でき、少なくとも金属装入物の溶融時間を短縮することができます。 に

(4)供給の際は、溶銑が炉口から溢れ出たときに事故を起こさないように、溶銑の最大表面が容量の80%を超えないようにしてください。

(5)最初に少量の電荷を追加してから、電荷を増やします。