- 31

- Oct

عوامل موثر بر سایش و پارگی پوشش نسوز کوره دوار سیمان

عوامل موثر بر سایش و پارگی پوشش نسوز کوره دوار سیمان

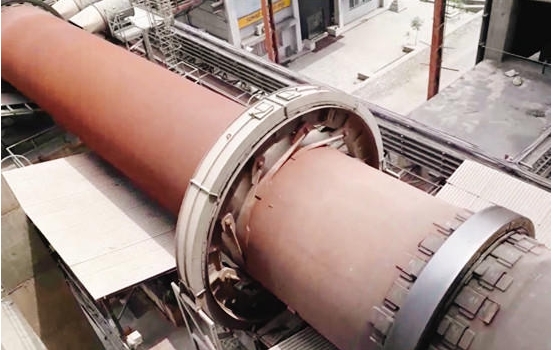

کوره دوار به عنوان تجهیزات اصلی برای کلسینه کردن کلینکر سیمان در کارخانه های سیمان، می تواند در صنعت آهک نیز استفاده شود. دارای ویژگی های خروجی زیاد، تکلیس یکنواخت محصول و تولید پایدار است. مواد نسوز پرکاربرد عمدتاً شامل آجرهای آلومینا بالا، آجرهای آلومینای بالا با پیوند فسفاته، آجرهای آلومینا بالا ضد لایهبرداری، آجرهای مرکب مقاوم در برابر قلیایی مولایت، آجرهای قالبگیری شده با سیلیس، آجرهای نسوز منیزیم، آجرهای نسوز با الیاف فولادی و ریختهگریهای نسوز با الیاف فولادی، ریخته گری ضد پوست و غیره

تجهیزات کوره دوار را می توان به دهانه کوره جلو، منطقه انتقال پایین، منطقه پخت، منطقه انتقال بالا، منطقه تجزیه و دهانه کوره عقب تقسیم کرد. با توجه به محیط کار و دمای هر قسمت، در عملیات تولید کوره دوار، پوشش نسوز آستر آن تحت تأثیر حرکت چرخشی سیلندر و مواد، تأثیر گاز دودکش احتراق زغال سنگ قرار می گیرد. لوله تزریق و شارژ دمای بالا و فرسایش گازهای مضر و غیره و همچنین شامل طراحی سنگ تراشی کوره، کیفیت نسوز، سنگ تراشی کیفیت ساختمان، الزامات فر و غیره، عمر مفید نسوزهای آستر را کاهش می دهد.

به منظور اطمینان از عملکرد ایمن طولانی مدت و مداوم کوره دوار، آستر نسوز کوره دوار باید تا حد امکان پایدار و طولانی باشد، اما عوامل زیادی وجود دارد که بر عمر مفید کوره دوار تأثیر می گذارد. پوشش نسوز کوره عمدتاً در معرض سه جنبه است: تنش مکانیکی، تنش حرارتی و فرسایش شیمیایی. نقش.

1. تأثیر تنش مکانیکی بر مواد نسوز پوشش کوره دوار:

در فرآیند تولید معمولی کوره دوار، حرکت نسبی سیلندر، مواد، گاز کوره پر از گرد و غبار و غیره و خود پوشش داخلی باعث می شود که دیرگداز تحت بار ثقلی و سایش قرار گیرد. هنگامی که بار تنش مکانیکی از حد مقاومتی که دیرگداز می تواند تحمل کند بیشتر شود، باعث آسیب سریع به مواد نسوز می شود.

عوامل اصلی مولد تنش مکانیکی به شرح زیر است:

(1) سیلندر تغییر شکل داده است. وزن کل مواد نسوز، مواد و بدنه بشکه در کوره از استحکام بدنه بشکه بیشتر است یا دمای سوختن موضعی بسیار بالاست. آستر آجری آسیب دیده و پوست کنده رخ داده است.

(2) افست محور. تسمه تایر، غلتک نگهدارنده، تکیه گاه غلتکی و هر نقطه مرکزی شکسته در محور کوره دوار باید در یک خط مستقیم قرار گیرند. تحت تأثیر گرانش خود، محور مرکزی تغییر خواهد کرد. پس از یک دوره کارکرد، لاستیک ها و غلطک ها درجات مختلفی از سایش و جابجایی را تجربه خواهند کرد. ظرفیت باربری هر نقطه پشتیبانی ناهموار می شود که این امر محور را تشدید می کند. مقدار افست، مواد نسوز آستر در اثر اکستروژن آسیب دیده و یا حتی می ریزند.

(3) کیفیت ساخت و ساز. به دلیل طراحی نامعقول یا مشکلات بنایی، مواد نسوز در حین کار شل شده و باعث ناهماهنگی و اعوجاج می شود و در حین کار مداوم کوره دوار حرکت نسبی سیلندر و مواد نسوز آستردار رخ می دهد و مواد نسوز متقابل می شوند. متأثر، تحت تأثیر، دچار، مبتلا. این اثر باعث دررفتگی اکستروژن و حتی پوسته شدن یا حتی افتادن می شود.

2. تأثیر تنش حرارتی بر مواد نسوز کوره دوار:

تنش حرارتی به این معنی است که در طول فرآیند گرمایش کوره، مواد نسوز به دلیل درجات مختلف انبساط حرارتی اکسترود می شوند و چون نمی توانند آزادانه منبسط شوند، زمانی که نیرو از استحکام خود ماده نسوز فراتر رود، مواد نسوز در کوره وجود دارد. آسیب می بیند، لایه برداری و سایر پدیده ها. علاوه بر این، با بهره برداری از کوره، نوسانات دوره ای در دمای سطح مواد نسوز پوشش روی آن تأثیر می گذارد. و در زمان شروع و توقف کوره، تغییر دمای متناوب سرما و گرما روی آستر کوره نیز تاثیر می گذارد. تاثیر تغییرات دما بر روی آستر کوره داخل کوره نیز یکی از دلایل آسیب دیدن آستر کوره می باشد.

3. تأثیر حمله شیمیایی بر مواد نسوز کوره دوار:

حمله شیمیایی مواد نسوز در کوره دوار عمدتاً از کلسینه کردن مواد خام و خود سوخت ناشی می شود. ناخالصی های موجود در مواد اولیه شامل SiO2، Fe2O3، Na2O، K2O و غیره و ناخالصی های موجود در سوخت S، P، Cl و سایر ترکیبات می باشد. این ناخالصی ها در محیط های با دمای بالا غوطه ور می شوند. در داخل ماده دیرگداز، یک واکنش شیمیایی با ماتریس پوشش نسوز رخ می دهد و باعث ایجاد یک سری آسیب به مواد نسوز می شود. واکنش شیمیایی بین ماده فاز مایع و سطح دیرگداز در دمای بالا و همچنین نفوذ و فرسایش مواد مضر مانند نمک قلیایی باعث می شود که لایه واکنش سطحی دیرگداز در مواجهه با مواد ترکیبی پوست کنده و ترک بخورد. اثر تنش حرارتی و مکانیکی