- 31

- Oct

Facteurs d’influence de l’usure du revêtement réfractaire du four rotatif à ciment

Facteurs d’influence de l’usure du revêtement réfractaire du four rotatif à ciment

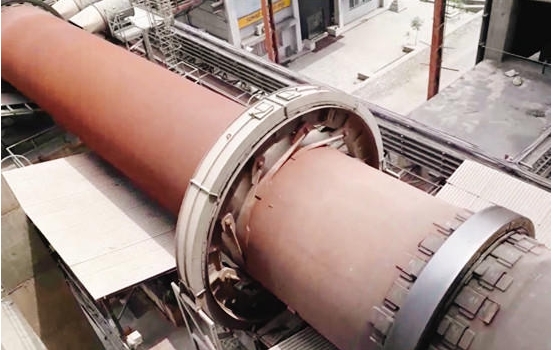

En tant qu’équipement principal pour la calcination du clinker de ciment dans les cimenteries, le four rotatif peut également être utilisé dans l’industrie de la chaux. Il présente les caractéristiques d’une grande production, d’une calcination uniforme du produit et d’une production stable. Les matériaux réfractaires couramment utilisés comprennent principalement les briques à haute teneur en alumine, les briques à haute teneur en alumine liées au phosphate, les briques à haute teneur en alumine anti-dénudage, les briques composites mullite résistantes aux alcalis, les briques moulées en silice, les briques réfractaires en magnésie, les bétons réfractaires renforcés de fibres d’acier et les bétons à faible teneur en ciment, Castable anti-peaux, etc.

L’équipement de four rotatif peut être divisé en bouche de four avant, zone de transition inférieure, zone de cuisson, zone de transition supérieure, zone de décomposition et bouche de four arrière. Selon l’environnement de fonctionnement et la température de chaque pièce, lors de l’opération de production du four rotatif, le revêtement réfractaire de son revêtement sera affecté par le mouvement de rotation du cylindre et du matériau, l’influence des gaz de combustion du charbon tuyau d’injection et la charge à haute température, et l’érosion des gaz nocifs, etc., et incluent également la conception de la maçonnerie du four, la qualité des réfractaires, la qualité du bâtiment en maçonnerie, les exigences du four, etc.

Afin d’assurer le fonctionnement sûr à long terme et continu du four rotatif, le revêtement réfractaire du four rotatif doit être aussi stable et aussi long que possible, mais de nombreux facteurs affectent la durée de vie du four rotatif. Le revêtement réfractaire du four est principalement soumis à trois aspects : les contraintes mécaniques, les contraintes thermiques et l’érosion chimique. Le rôle de.

1. L’influence des contraintes mécaniques sur le matériau réfractaire du revêtement du four rotatif :

Dans le processus de production normal du four rotatif, le mouvement relatif du cylindre, des matériaux, du gaz du four chargé de poussière, etc. Lorsque la charge de contrainte mécanique dépasse la limite de résistance que le réfractaire peut supporter À ce stade, cela causera des dommages rapides au matériau réfractaire.

Les principaux facteurs générateurs de contraintes mécaniques sont les suivants :

(1) Le cylindre est déformé. Le poids total des matériaux réfractaires, des matériaux et du corps du fût dans le four dépasse la résistance du corps du fût ou la température de combustion locale est trop élevée. Un revêtement de briques endommagé et écaillé s’est produit.

(2) Décalage de l’axe. La ceinture de pneu, le rouleau de support, le support de rouleau et chaque point central cassé sur l’axe du four rotatif doivent être en ligne droite. Sous l’influence de sa propre gravité, l’axe central se déplacera. Après une période de fonctionnement, les pneus et les rouleaux subiront différents degrés d’usure et de décalage. La capacité portante de chaque point d’appui devient inégale, ce qui intensifie l’axe. La quantité de décalage, le matériau réfractaire du revêtement sera endommagé ou même tombera en raison de l’extrusion.

(3) Qualité de construction. En raison de problèmes de conception ou de maçonnerie déraisonnables, les matériaux réfractaires se desserrent pendant le fonctionnement, provoquant un désalignement et une distorsion, et pendant le fonctionnement continu du four rotatif, le mouvement relatif du cylindre et du matériau réfractaire doublé se produit, et les matériaux réfractaires sont mutuellement affecté. L’effet provoque une dislocation d’extrusion, et même un écaillage ou même une chute.

2. L’influence des contraintes thermiques sur les matériaux réfractaires du four rotatif :

Le stress thermique signifie que pendant le processus de chauffage du four, les matériaux réfractaires sont extrudés en raison de différents degrés de dilatation thermique, et parce qu’ils ne peuvent pas se dilater librement, lorsque la force dépasse la résistance du matériau réfractaire lui-même, le matériau réfractaire dans le four sera endommagé, Peeling et d’autres phénomènes. De plus, avec le fonctionnement du four, des fluctuations périodiques de la température de surface du matériau réfractaire du revêtement vont l’affecter ; et lorsque le four démarre et s’arrête, le changement de température de l’alternance de froid et de chaleur affectera également le revêtement du four. L’influence des changements de température sur le revêtement du four à l’intérieur du four est également l’une des raisons de l’endommagement du revêtement du four.

3. L’influence de l’attaque chimique sur les matériaux réfractaires du four rotatif :

L’attaque chimique des matériaux réfractaires dans le four rotatif provient principalement de la calcination des matières premières et du combustible lui-même. Les impuretés dans les matières premières comprennent SiO2, Fe2O3, Na2O, K2O, etc., et les impuretés dans le carburant S, P, Cl et d’autres composés. Ces impuretés sont immergées dans des environnements à haute température. A l’intérieur du matériau réfractaire, une réaction chimique se produit avec la matrice de revêtement réfractaire, provoquant une série de dommages au matériau réfractaire. La réaction chimique entre le matériau en phase liquide et la surface du réfractaire à haute température, ainsi que la pénétration et l’érosion de substances nocives telles que le sel alcalin, provoquent le pelage et la fissuration de la couche de réaction de surface du réfractaire lorsqu’elle rencontre les effet des contraintes thermiques et mécaniques.