- 30

- Oct

Faktor-Faktor yang Mempengaruhi Umur Layanan Refractory di Hearth of Blast Furnace

Faktor-Faktor yang Mempengaruhi Umur Layanan Refractory di Hearth of Blast Furnace

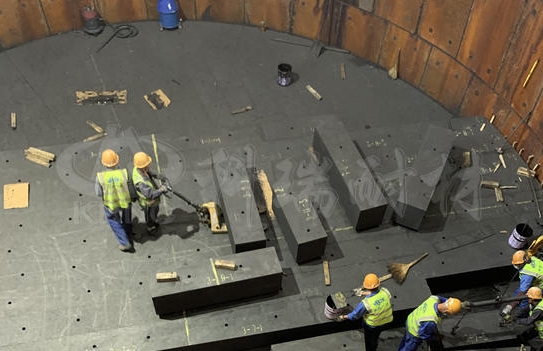

Setelah konstruksi tanur sembur selesai, dari mulai digunakan hingga akhir layanan tanur, ketika material memasuki proses turun dan tahap naiknya gas tanur dari proses pertukaran panas, refraktori lapisan tungku tengah dan atas adalah dalam keadaan aus dan erosi jangka panjang, dan bagian bawah tubuh tungku adalah tungku perapian. Lapisan bawah telah direndam dalam besi cair dan terak. Bagian dalam tanur sembur terus berada di bawah suhu tinggi dan tekanan tinggi. Faktor-faktor ini berinteraksi dan mempengaruhi masa pakai tanur sembur.

Ada banyak faktor yang mempengaruhi masa pakai bahan tahan api perapian. Sejauh ini, belum ada pandangan yang benar-benar jelas dan terpadu. Pandangan umum dan umumnya konsisten dapat merangkum faktor-faktor yang mempengaruhi ini menjadi dua kategori, yaitu, tindakan fisik dan erosi kimia.

1. Efek aksi fisik pada bahan tahan api perapian:

(1) Tegangan termal. Suhu lapisan kerja tahan api di bagian perapian dan titik kontak cairan terak besi setinggi 1350℃. Suhu air pendingin dari tongkat pendingin yang dihubungi oleh lapisan insulasi panas hanya 25 ~ 45 . Perbedaan suhu radial besar, menghasilkan tekanan termal yang besar. Di bawah kondisi jalan bersuhu tinggi dan bertekanan tinggi dalam jangka panjang, tekanan termal dan interaksi fisik dan kimia lainnya saling mempengaruhi, menghasilkan berbagai fenomena kerusakan seperti ekspansi termal dan kontraksi bahan tahan api, retakan, dan penghancuran.

(2) Gosok dan aus. Selama pengoperasian tanur sembur, lapisan refraktori perapian terus-menerus merespons sirkulasi besi cair dan naik turunnya level terak. Di bawah pengaruh suhu tinggi dan erosi tekanan tinggi dan keausan untuk waktu yang lama, ketahanan aus refraktori terus menurun, yang mempengaruhi masa pakainya. Kulit terak yang terbentuk pada permukaan kontak besi terak juga dapat terlepas selama proses fluktuasi kondisi tungku. Pada saat ini, bahan tahan api dari lapisan tungku akan langsung digosok dan dikikis oleh terak besi dan besi cair.

(3) Gravitasi fisik. Selama penggunaan tanur sembur, terak besi cair terus ditambahkan ke perapian dan besi cair disimpan di lapisan besi mati, termasuk efek udara panas bertekanan tinggi di tungku, ditumpangkan satu sama lain, sehingga refraktori di bagian bawah tungku menanggung gravitasi fisik yang lebih besar. . Untuk lapisan bata karbon di persimpangan perapian dan dasar tungku, gaya-gaya ini berperan dalam geser. Kuat tekan bata karbon pada suhu kamar adalah 20-40MPa, dan kuat lentur hanya 7-15MPa. Kekuatan pada suhu tinggi Ketika suhu lebih rendah dari suhu normal, ketika tekanan mendekati batas kekuatannya, mudah pecah atau menghasilkan retakan. Pada saat ini, cairan terak besi akan masuk ke celah-celah dan retakan. Infiltrasi dan erosi besi cair.

(4) Daya apung besi cair. Kepadatan bahan tahan api jauh lebih kecil daripada besi cair, dan bahan tahan api akan mengalami gaya apung ke atas dalam besi cair. Bagian bawah tungku umumnya diatur di dekat cangkang tungku dengan diameter penyempitan tertentu, dan ekstrusi langsung dan gesekan refraktori digunakan untuk melemahkan daya apungnya. Namun, ketika gaya mencapai batas refraktori, akan menyebabkan refraktori mengalami deformasi atau bahkan pecah dan terus menderita. Efek daya apung diikuti dengan kerusakan yang lebih parah atau bahkan jatuh dari pelampung.

2. Serangan kimia:

(1) Korosi karburasi logam panas. Pig iron adalah larutan tak jenuh yang mengandung karbon dari besi cair besi-karbon. Kandungan karbon pig iron umumnya dipertahankan pada 4.5% hingga 5.4% selama proses produksi. Kandungan karbon terkait dengan faktor-faktor seperti volume tanur sembur, tekanan udara panas dan kekuatan peleburan, dan berapa banyak yang tidak jelas. Oleh karena itu, selama pengoperasian tanur sembur, reaksi karburasi antara besi cair di perapian dan batu bata karbon terjadi dari waktu ke waktu, dan bubuk kokas dan batu bara dalam bahan bakar juga dapat dikarburasi. Kontak jangka panjang mempengaruhi batu bata karbon di perapian. Meleleh kehilangan dan kehancuran.

(2) Reaksi redoks. Selama proses produksi blast furnace, berbagai jenis reaksi oksidasi-reduksi terjadi di perapian, seperti reaksi air-gas yang disebabkan oleh kebocoran air pada tuyere dan dinding pendingin, yang akan menyebabkan oksidasi batu bata karbon. , mengakibatkan hilangnya karbon atau bahkan penghancuran, menyebabkan retakan. Kekuatan bata karbon menurun. Serangkaian reaksi oksidasi-reduksi logam alkali seperti kalium, natrium, timbal, dan seng dalam tanur tinggi dapat menyebabkan terlepasnya bata karbon, retakan cincin, dan efek merusak lainnya.

Faktor korosi fisik dan kimia terus terjadi di perapian dan bagian bawah tungku, dan mereka berinteraksi satu sama lain dan merusak perapian dan bagian bawah refraktori. Oleh karena itu, ketika memilih bahan tahan api di perapian dan dasar, faktor-faktor di atas harus sesuai dengan tungku spesifik. Untuk memastikan masa pakai, bahan tahan api dengan kinerja komprehensif yang lebih baik harus dipilih dengan benar.