- 30

- Oct

Équipement de chauffage par induction en acier fondu à coulée continue

Équipement de chauffage par induction en acier fondu à coulée continue

1 Aperçu

La technologie des équipements de chauffage par induction en acier fondu à coulée est développée avec les progrès de la technologie de coulée continue, l’amélioration des exigences de qualité de l’acier, le besoin d’économies d’énergie et de réduction de la consommation, et l’adaptation des processus de raffinage externes et de coulée continue. Différentes nuances d’acier ont des exigences différentes sur l’AT de la surchauffe de l’acier en fusion. Pour les plaques épaisses, afin de réduire les fissures internes et le centre lâche, l’AT doit être faible (5 ~ 200T); pour les tôles minces laminées à froid, la surface doit être de bonne qualité. Supérieur (15~300℃). Cependant, la surchauffe de l’acier en fusion doit être stabilisée dans une certaine plage pour minimiser les fluctuations. C’est une condition nécessaire pour assurer le bon déroulement de la production de coulée continue, éviter le blocage des buses ou prévenir les accidents de fuite, et assurer la qualité des brames coulées. L’amélioration de la fonction de chauffage du répartiteur permet de contrôler la surchauffe de l’acier en fusion de manière stable. La température de l’acier en fusion des différentes poches de coulée fluctue, ce qui a un effet négatif sur le processus de coulée continue, et le chauffage du répartiteur peut la compenser dans une certaine mesure. Cependant, il faut souligner que le maintien d’une surchauffe stable de l’acier en fusion dépend principalement de la bonne température de coulée et de la structure de réglage après coulée, et le chauffage du répartiteur ne peut jouer qu’un rôle supplémentaire. Néanmoins, le chauffage et le contrôle de l’acier en fusion dans le répartiteur retiennent toujours l’attention de la communauté métallurgique. Certains pays représentés par le Japon, les États-Unis, le Royaume-Uni et la France ont successivement mené des recherches sur la technologie de chauffage de l’acier en fusion à répartiteur des années 1970 aux années 1980. La société japonaise Kawasaki a d’abord développé et obtenu un brevet japonais dès 1982. À l’heure actuelle, la technologie de chauffage de l’acier fondu au répartiteur développée avec succès ou en cours de développement adopte généralement la méthode de chauffage physique. Dans la méthode de chauffage physique, l’énergie électrique est utilisée comme source de chaleur et convertie en fonction de l’énergie électrique. Différents mécanismes peuvent être divisés en: équipement de chauffage par induction électromagnétique, chauffage par plasma, chauffage par laitier électrique et technologie de chauffage céramique à courant continu.

L’équipement de chauffage par induction à répartiteur présente les caractéristiques suivantes :

(1) vitesse de chauffage rapide et efficacité de chauffage électrique élevée;

(2) Certains types ont également un certain effet d’agitation électromagnétique, ce qui favorise l’élimination des inclusions ;

(3) La température du processus est facile à contrôler et le plus important est de contrôler plus précisément la surchauffe de l’acier en fusion;

(4) La puissance de chauffe est limitée par la profondeur du niveau de liquide du répartiteur. Ce n’est que lorsque l’acier fondu dans le répartiteur s’accumule à une certaine profondeur que le chauffage peut se dérouler en douceur.

Il existe plusieurs types d’équipements de chauffage par induction à répartiteur :

(1) Selon le type d’inducteur, il peut être divisé en équipement de chauffage par induction sans noyau et en équipement de chauffage par induction avec noyau ;

(2) selon la structure de l’inducteur, il peut être divisé en équipement de chauffage par induction de type à défaut accru et de type tunnel (rainure, tranchée fondue);

(3) Selon la partie chauffage, il peut être divisé en chauffage local et chauffage global.

2 dispositif d’équipement de chauffage par induction électromagnétique en acier fondu en coulée continue

2. 1 équipement de chauffage par induction électromagnétique au panier assorti à une machine de coulée continue horizontale

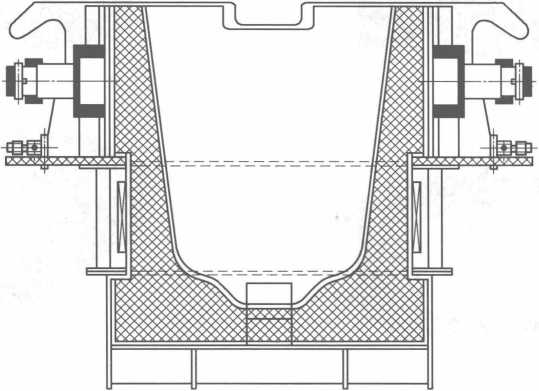

L’équipement de chauffage par induction électromagnétique à répartiteur associé à la machine de coulée continue horizontale est illustré à la figure 10-7.

Le processus de production d’une usine d’acier inoxydable est maintenant expliqué.

Figure 10-7 Équipement de chauffage par induction électromagnétique à panier répartiteur avec machine de coulée continue horizontale

Une fois tous les types d’acier inoxydable mis en lots, ils sont chargés dans trois fours à induction de 5 t à partir du réservoir d’alimentation avec des grues. Une fois la ferraille fondue à la température requise (environ 1650 °C), l’acier fondu dans le four à induction est versé dans la poche, puis utilisé Le camion verse l’acier fondu dans le four AOD 8t, où il subit une décarburation, scories, déphosphoration et élimination du soufre, et ajustement de la composition de l’alliage (principalement Cr, Ni), puis de l’acier fondu (la composition et la température répondent aux exigences) Mettre l’acier fondu dans la poche dans la poche et utiliser la grue pour verser l’acier fondu dans la poche dans la poche de l’équipement de chauffage par induction électromagnétique 8t. Le liquide en acier inoxydable chauffé par conservation de la chaleur est aspiré et coulé dans une barre ronde par une machine de coulée continue horizontale et finalement poussé dans le lit de refroidissement par formage et cisaillement. .

Une fois tous les types d’acier inoxydable mis en lots, ils sont chargés dans trois fours à induction de 5 t à partir du réservoir d’alimentation avec des grues. Une fois la ferraille fondue à la température requise (environ 1650 °C), l’acier fondu dans le four à induction est versé dans la poche, puis utilisé Le camion verse l’acier fondu dans le four AOD 8t, où il subit une décarburation, scories, déphosphoration et élimination du soufre, et ajustement de la composition de l’alliage (principalement Cr, Ni), puis de l’acier fondu (la composition et la température répondent aux exigences) Mettre l’acier fondu dans la poche dans la poche et utiliser la grue pour verser l’acier fondu dans la poche dans la poche de l’équipement de chauffage par induction électromagnétique 8t. Le liquide en acier inoxydable chauffé par conservation de la chaleur est aspiré et coulé dans une barre ronde par une machine de coulée continue horizontale et finalement poussé dans le lit de refroidissement par formage et cisaillement. .

L’objet physique de la poche d’équipement de chauffage par induction électromagnétique 8t est illustré à la figure 10-8.

Équipement de chauffage par induction électromagnétique de répartiteur de 8 t et 14 t, l’équipement de chauffage par induction de répartiteur peut contrôler de manière stricte et précise la température de l’acier fondu (la plage d’erreur n’est que de ± 5 ~ 6 ℃), assurant ainsi la qualité de la billette. De plus, le temps de réglage de la température du répartiteur peut également être prolongé de manière appropriée, montrant le bon effet de l’équipement de chauffage par induction.

2. 2 dispositif de coulée de l’équipement de chauffage par induction de la machine de coulée continue à arc

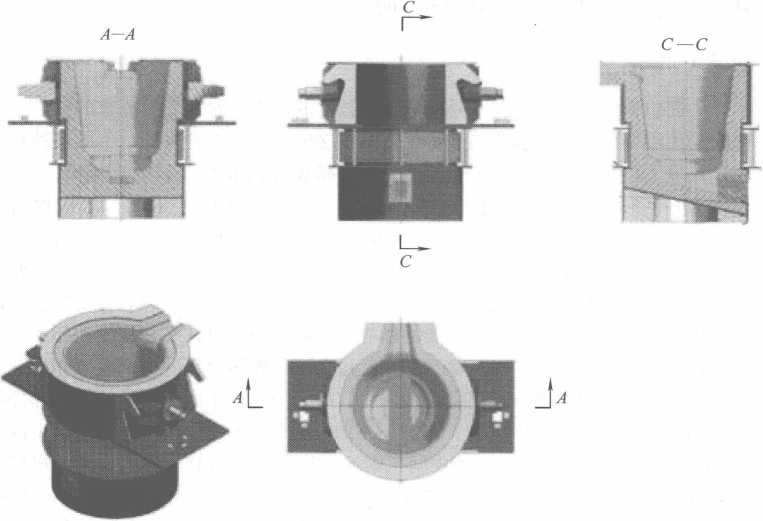

Le dispositif de distribution de l’équipement de chauffage par induction de la machine de coulée continue à arc est illustré à la figure 10-9.

Après que la coulée continue de billettes à arc adopte le répartiteur d’équipement de chauffage par induction électromagnétique, la température de taraudage peut être abaissée (par exemple, elle peut être

Figure 10-9 Dispositif de coulée de l’équipement de chauffage par induction de la machine de coulée continue à arc

De 1700°C à 1650°C), cela permet non seulement d’améliorer la durée de vie du revêtement des fours sidérurgiques (convertisseur, four à arc électrique ou four à induction), mais aussi de stabiliser la température de l’acier fondu en coulée continue et de garantir la qualité de billettes de coulée.

Sur la base de l’introduction ci-dessus, on peut considérer que l’équipement de chauffage par induction magnétique à coulée continue est une nouvelle technologie d’économie d’énergie et respectueuse de l’environnement. L’adoption de cet appareil est un projet de transformation technologique relativement idéal pour les entreprises métallurgiques, et il mérite d’être promu et utilisé.

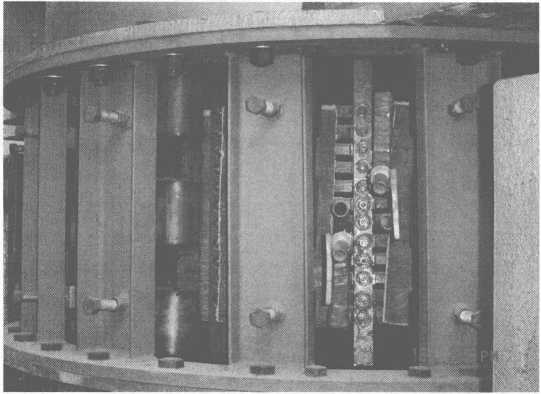

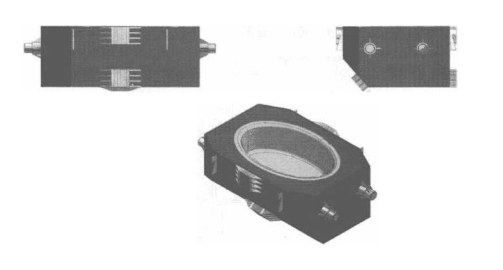

La figure 10-10 montre l’équipement de chauffage par induction électromagnétique à répartiteur de 16 tonnes.

Figure 10-10 Équipement de chauffage par induction électromagnétique à répartiteur 16 t

La figure 10-11 est un diagramme schématique du répartiteur de l’équipement de chauffage par induction 14t.

Figure 10-11 Schéma de principe du répartiteur d’un équipement de chauffage par induction 14t