- 30

- Oct

Оборудование для индукционного нагрева расплавленной стали для промежуточного разливочного устройства непрерывного литья

Оборудование для индукционного нагрева расплавленной стали для промежуточного разливочного устройства непрерывного литья

Обзор 1

Технология индукционного нагрева разливочного устройства для расплавленной стали разрабатывается с учетом прогресса в технологии непрерывной разливки, повышения требований к качеству стали, необходимости экономии энергии и сокращения потребления, а также согласования процессов внешнего рафинирования и непрерывного литья. Различные марки стали предъявляют разные требования к AT перегрева жидкой стали. Для толстых листов, чтобы уменьшить внутренние трещины и свободный центр, AT должен быть низким (5 ~ 200T); для холоднокатаного тонкого листа требуется поверхность хорошего качества. Выше (15 ~ 300 ℃). Однако перегрев жидкой стали необходимо стабилизировать в определенном диапазоне, чтобы минимизировать колебания. Это необходимое условие для обеспечения бесперебойного производства непрерывной разливки, предотвращения блокировки форсунок или предотвращения утечек, а также обеспечения качества литых слябов. Улучшение функции нагрева промежуточного ковша позволяет стабильно контролировать перегрев жидкой стали. Температура жидкой стали в разных ковшах колеблется, что отрицательно сказывается на процессе непрерывной разливки, и нагрев промежуточного ковша может в некоторой степени это компенсировать. Однако следует отметить, что поддержание стабильного перегрева жидкой стали в основном зависит от надлежащей температуры выпуска и структуры регулирования после выпуска, а нагрев промежуточного разливочного устройства может играть только дополнительную роль. Тем не менее, нагрев и контроль жидкой стали в промежуточном разливочном устройстве по-прежнему привлекают внимание металлургического сообщества. Некоторые страны, представленные Японией, Соединенными Штатами, Соединенным Королевством и Францией, с 1970-х по 1980-е годы последовательно проводили исследования технологии нагрева расплавленной стали в разливочном устройстве. Японская компания Kawasaki впервые разработала и получила патент Японии еще в 1982 году. В настоящее время успешно разработанная или разрабатываемая технология нагрева расплавленной стали в разливочном устройстве обычно использует метод физического нагрева. В методе физического нагрева в качестве источника тепла используется электрическая энергия, которая преобразуется в электрическую энергию. Различные механизмы можно разделить на: оборудование для электромагнитного индукционного нагрева, плазменный нагрев, электрошлаковый нагрев и технологию нагрева керамики постоянным током.

Оборудование индукционного нагрева промежуточного ковша имеет следующие характеристики:

(1) Быстрая скорость нагрева и высокая эффективность электрического нагрева;

(2) Некоторые типы также обладают определенным эффектом электромагнитного перемешивания, который способствует удалению включений;

(3) Температуру процесса легко контролировать, и самое главное – более точно контролировать перегрев жидкой стали;

(4) Мощность нагрева ограничена глубиной уровня жидкости в промежуточном разливочном устройстве. Только когда расплавленная сталь в промежуточном разливочном устройстве накапливается на определенной глубине, нагрев может происходить плавно.

Существует несколько типов оборудования для индукционного нагрева промежуточных ковшей:

(1) По типу индуктора его можно разделить на оборудование для индукционного нагрева без сердечника и оборудование для индукционного нагрева с сердечником;

(2) По конструкции индуктора его можно разделить на оборудование для индукционного нагрева с повышенным типом неисправности и туннельного типа (канавка, расплавленная траншея);

(3) По части нагрева его можно разделить на локальное отопление и общее отопление.

2 Устройство для электромагнитного индукционного нагрева жидкой стали в промежуточном разливочном устройстве для непрерывной разливки

2. 1 Оборудование для электромагнитного индукционного нагрева промежуточного ковша в сочетании с горизонтальной машиной непрерывного литья заготовок.

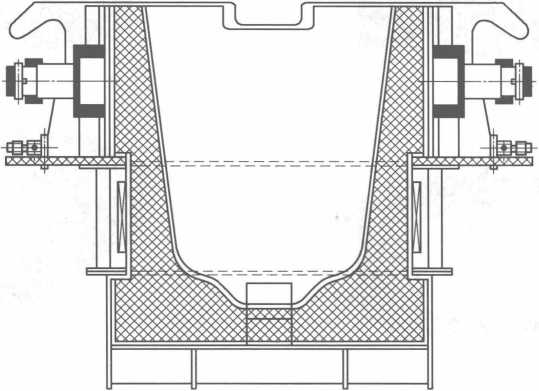

Оборудование для электромагнитного индукционного нагрева промежуточного ковша, согласованное с горизонтальной машиной непрерывного литья заготовок, показано на Рисунке 10-7.

Теперь объясняется производственный процесс завода по производству нержавеющей стали.

Рисунок 10-7 Оборудование для электромагнитного индукционного нагрева промежуточного ковша в сочетании с горизонтальной машиной непрерывного литья заготовок

После дозирования всех видов нержавеющей стали они загружаются в три индукционные печи емкостью 5 т. Из загрузочного бака с помощью кранов. После плавления стального лома до требуемой температуры (около 1650 ° C) жидкая сталь в индукционной печи выливается в ковш, а затем используется. Автомобиль выливает жидкую сталь в печь AOD 8 т, где она подвергается обезуглероживанию, шлакование, дефосфоризация и удаление серы, а также корректировка состава сплава (в основном Cr, Ni), а затем жидкой стали (состав и температура соответствуют требованиям). Поместите жидкую сталь из ковша в ковш и используйте кран для заливки. жидкую сталь из ковша в ковш установки электромагнитного индукционного нагрева 8т. Жидкость из нержавеющей стали, нагретая за счет сохранения тепла, втягивается и отливается в круглый пруток с помощью горизонтальной машины непрерывного литья и, наконец, проталкивается в охлаждающий слой путем формования и резки. .

После дозирования всех видов нержавеющей стали они загружаются в три индукционные печи емкостью 5 т. Из загрузочного бака с помощью кранов. После плавления стального лома до требуемой температуры (около 1650 ° C) жидкая сталь в индукционной печи выливается в ковш, а затем используется. Автомобиль выливает жидкую сталь в печь AOD 8 т, где она подвергается обезуглероживанию, шлакование, дефосфоризация и удаление серы, а также корректировка состава сплава (в основном Cr, Ni), а затем жидкой стали (состав и температура соответствуют требованиям). Поместите жидкую сталь из ковша в ковш и используйте кран для заливки. жидкую сталь из ковша в ковш установки электромагнитного индукционного нагрева 8т. Жидкость из нержавеющей стали, нагретая за счет сохранения тепла, втягивается и отливается в круглый пруток с помощью горизонтальной машины непрерывного литья и, наконец, проталкивается в охлаждающий слой путем формования и резки. .

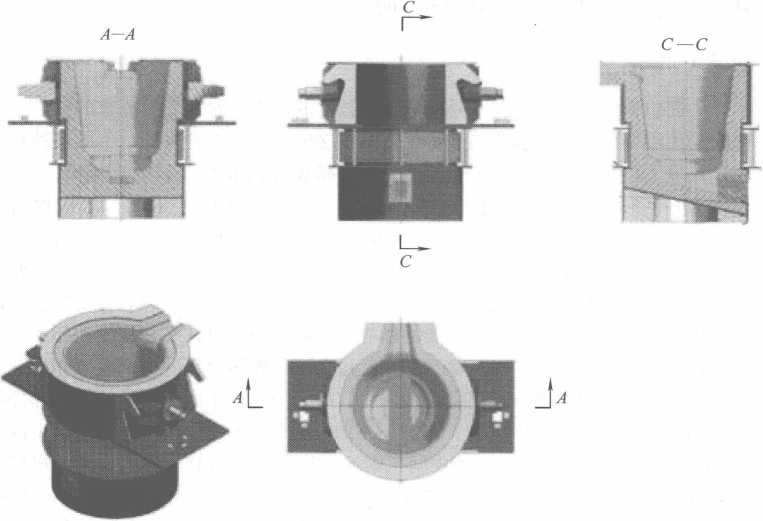

Физический объект ковша с оборудованием для электромагнитного индукционного нагрева емкостью 8 т показан на Рисунке 10-8.

Оборудование для электромагнитного индукционного нагрева промежуточных ковшей 8 и 14 тонн, оборудование для индукционного нагрева промежуточных ковшей может строго и точно контролировать температуру расплавленной стали (диапазон погрешности составляет всего ± 5 ~ 6 ℃), обеспечивая тем самым качество заготовки. Кроме того, время регулировки температуры разливочного ковша также может быть соответствующим образом увеличено, что свидетельствует о хорошем эффекте оборудования для индукционного нагрева.

2. 2 Промковочное устройство индукционного нагрева машины дугового непрерывного литья заготовок.

Устройство промежуточного ковша оборудования индукционного нагрева машины непрерывного литья под давлением показано на Рисунке 10-9.

После того, как в установке непрерывного литья заготовок для дуговых заготовок будет установлен промежуточный ковш оборудования для электромагнитного индукционного нагрева, температура выпуска может быть снижена (например, она может быть снижена).

Рисунок 10-9 Промковочное устройство индукционного нагрева МНЛЗ.

От 1700 ° C до 1650 ° C), это не только помогает продлить срок службы футеровки сталеплавильных печей (конвертерной, дуговой или индукционной печи), но также стабилизирует температуру жидкой стали при непрерывной разливке и гарантирует качество непрерывной разливки. литье заготовок.

Основываясь на вышеизложенном введении, можно считать, что оборудование для магнитно-индукционного нагрева промежуточного разливочного устройства для непрерывной разливки является новой энергосберегающей и экологически чистой технологией. Внедрение этого устройства – относительно идеальный проект технологической трансформации для металлургических предприятий, который заслуживает продвижения и использования.

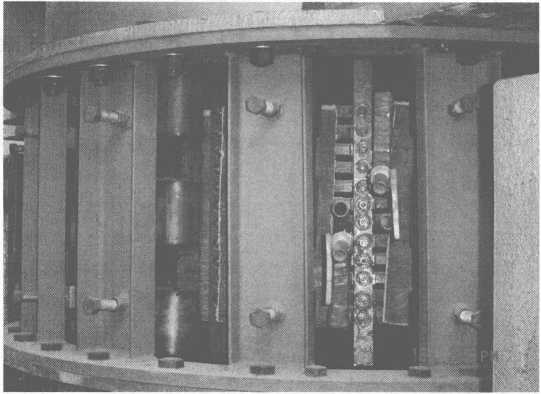

На Рис. 10-10 показано оборудование для электромагнитного индукционного нагрева промежуточного ковша 16 т.

Рисунок 10-10 Оборудование для электромагнитного индукционного нагрева промежуточного ковша 16 т.

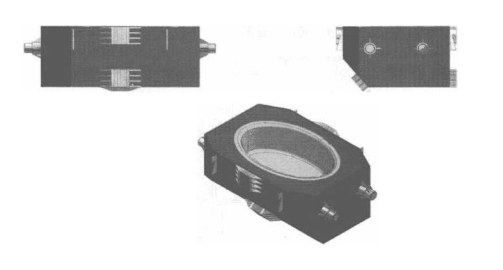

На рис. 10-11 представлена принципиальная схема промежуточного ковша 14-тонного оборудования для индукционного нагрева.

Рисунок 10-11 Принципиальная схема промежуточного ковша 14-тонного оборудования для индукционного нагрева.