- 14

- Apr

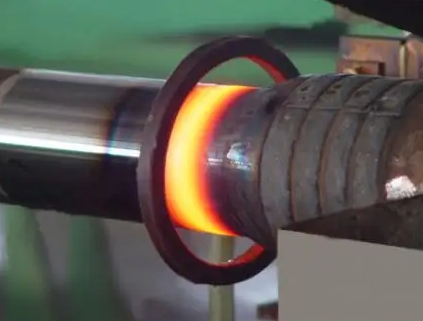

Ανάλυση της διαδικασίας θερμικής επεξεργασίας χαλύβδινου ελατηρίου τσοκ με χρήση εξοπλισμού σβέσης υψηλής συχνότητας

Ανάλυση της διαδικασίας θερμικής επεξεργασίας του χαλύβδινου τσοκ ελατηρίου με χρήση εξοπλισμός σβέσης υψηλής συχνότητας

Το τσοκ ελατηρίου χρησιμοποιείται ευρέως στην τόρνευση και την παραγωγή δακτυλίων ρουλεμάν. Ο δακτύλιος τοποθετείται από το αποτέλεσμα διαστολής και σύσφιξης του και απαιτείται να έχει καλή πλαστικότητα και σκληρότητα. Προκειμένου να διευκολυνθεί η παραγωγή και η διαχείριση, οι επιχειρήσεις ρουλεμάν γενικά δεν χρησιμοποιούν χάλυβα ελατηρίου και συχνά χρησιμοποιούν αντ’ αυτού χάλυβα GCr15. Επειδή ο χάλυβας GCr15 δεν έχει καλή πλαστικότητα και σκληρότητα, προκαλεί συχνά μεγάλο αριθμό σπασμένων κολετών στην παραγωγή, γεγονός που επηρεάζει την κανονική παραγωγή. Ο τρόπος αστοχίας των χαλύβδινων κολετών GCr15 είναι κυρίως πρώιμο κάταγμα και το τμήμα θραύσης είναι κυρίως ο λαιμός. , επομένως, απαιτείται να έχει υψηλή σκληρότητα και αντοχή στη φθορά, υψηλή πλαστικότητα. Η επαγωγική θερμική επεξεργασία του εξοπλισμού σβέσης υψηλής συχνότητας μπορεί να καλύψει πλήρως τις απαιτήσεις του τσοκ κολετ.

1) Διαδικασία επαγωγικής θερμικής επεξεργασίας GCr15 Διαστάσεις χαλύβδινου ελατηρίου τσοκ: διάμετρος κεφαλής 60 mm, διάμετρος ουράς 52 mm, συνολικό μήκος 60 mm. Ο κλίβανος σβέσης υψηλής συχνότητας χρησιμοποιείται για προθέρμανση θερμικής επεξεργασίας στους 500-550 °C και στη συνέχεια θερμική επεξεργασία στους 845 °C. Κατά τη λειτουργία, η κεφαλή θερμαίνεται πρώτα για 5 λεπτά και στη συνέχεια θερμαίνεται ολόκληρη για 10 λεπτά. Αφού κρυώσει ολόκληρο το έλαιο, μεταφέρεται σε 280- Επωάστε σε νιτρικό στους 300°C για 90 λεπτά και θερμάνετε σε νιτρικό στους 160°C για 2 ώρες.

2) Η σκληρότητα του χαλύβδινου ελατηρίου GCr15 μετά την απόσβεση από τον κλίβανο σβέσης υψηλής συχνότητας είναι περίπου 10HRC χαμηλότερη από αυτή της συμβατικής σβέσης, αλλά η διάρκεια ζωής του αυξάνεται κατά 1-1.67 φορές.