- 14

- Apr

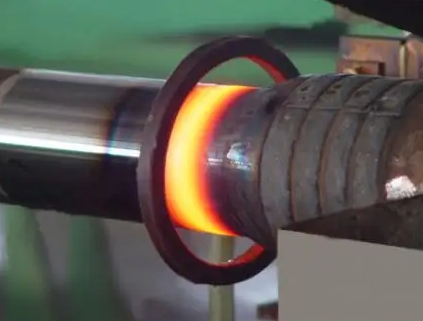

Analiza procesu obróbki cieplnej stalowego uchwytu sprężynowego za pomocą urządzeń do hartowania wysokiej częstotliwości

Analiza procesu obróbki cieplnej stalowego uchwytu sprężynowego z wykorzystaniem sprzęt do hartowania wysokiej częstotliwości

Uchwyt sprężynowy ma szerokie zastosowanie w toczeniu i produkcji pierścieni łożyskowych. Pierścień jest pozycjonowany dzięki efektowi rozszerzania i dokręcania i musi mieć dobrą plastyczność i wytrzymałość. Aby ułatwić produkcję i zarządzanie, przedsiębiorstwa łożyskowe na ogół nie używają stali sprężynowej i często zamiast tego używają stali GCr15. Ponieważ stal GCr15 nie ma dobrej plastyczności i ciągliwości, często powoduje dużą liczbę pękniętych tulei zaciskowych w produkcji, co wpływa na normalną produkcję. Tryb zniszczenia stalowych tulei zaciskowych GCr15 to głównie wczesne pękanie, a część pękająca to głównie szyjka. dlatego wymagana jest wysoka twardość i odporność na ścieranie, duża plastyczność. Obróbka cieplna indukcyjna urządzeń do hartowania o wysokiej częstotliwości może całkowicie spełnić wymagania uchwytu zaciskowego.

1) Proces obróbki cieplnej indukcyjnej Wymiary uchwytu sprężynowego ze stali GCr15: średnica główki 60mm, średnica ogona 52mm, długość całkowita 60mm. Piec hartowniczy wysokiej częstotliwości służy do wstępnej obróbki cieplnej w temperaturze 500-550 °C, a następnie do obróbki cieplnej w 845°C. Podczas pracy głowica najpierw jest podgrzewana przez 5 minut, a następnie całość jest podgrzewana przez 10 minut. Po schłodzeniu całego oleju, przenosi się go do 280- Inkubuj w azotanie w 300°C przez 90 min i temperuj w azotanie w 160°C przez 2h.

2) Twardość tulei sprężynowej ze stali GCr15 po hartowaniu w piecu hartowniczym wysokiej częstotliwości jest o około 10 HRC niższa niż w przypadku hartowania konwencjonalnego, ale jej żywotność jest zwiększona o 1-1.67 razy.