- 14

- Apr

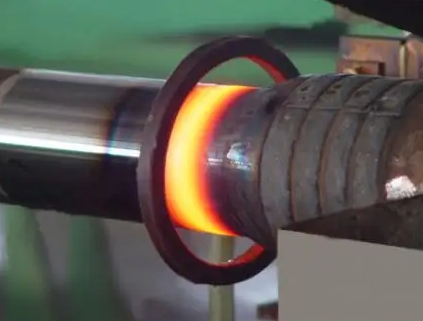

ඉහළ සංඛ්යාත නිවාදැමීමේ උපකරණ භාවිතයෙන් වානේ වසන්ත චක් තාප පිරියම් කිරීමේ ක්රියාවලිය විශ්ලේෂණය කිරීම

භාවිතා කරන වානේ වසන්ත චක් තාප පිරියම් කිරීමේ ක්රියාවලිය විශ්ලේෂණය කිරීම අධි සංඛ්යාත නිවා දැමීමේ උපකරණ

දරණ මුදු හැරවීම සහ නිෂ්පාදනය කිරීමේදී වසන්ත චක් බහුලව භාවිතා වේ. මුදුව එහි විස්තාරණය සහ තද කිරීමේ බලපෑම මගින් ස්ථානගත කර ඇති අතර, එය හොඳ ප්ලාස්ටික් සහ තද බව අවශ්ය වේ. නිෂ්පාදනය සහ කළමනාකරණය පහසු කිරීම සඳහා, දරණ ව්යවසායන් සාමාන්යයෙන් උල්පත් වානේ භාවිතා නොකරන අතර බොහෝ විට ඒ වෙනුවට GCr15 වානේ භාවිතා කරයි. GCr15 වානේ හොඳ ප්ලාස්ටික් සහ දෘඪතාව නොමැති නිසා, එය බොහෝ විට නිෂ්පාදනයේ දී කැඩී බිඳී ගිය කොලට් විශාල සංඛ්යාවක් ඇති කරයි, එය සාමාන්ය නිෂ්පාදනයට බලපායි. GCr15 වානේ කොලෙට් වල අසාර්ථක මාදිලිය ප්රධාන වශයෙන් මුල් අස්ථි බිඳීම වන අතර අස්ථි බිඳීමේ කොටස ප්රධාන වශයෙන් බෙල්ල වේ. , එබැවින්, ඉහළ දෘඪතාව සහ ඇඳුම් ප්රතිරෝධය, ඉහළ ප්ලාස්ටික් ඇති කිරීම අවශ්ය වේ. ඉහළ සංඛ්යාත නිවාදැමීමේ උපකරණවල ප්රේරක තාප පිරියම් කිරීම කොලෙට් චක් හි අවශ්යතා සම්පූර්ණයෙන්ම සපුරාලිය හැකිය.

1) ප්රේරක තාප පිරියම් කිරීමේ ක්රියාවලිය GCr15 වානේ වසන්ත චක් මානයන්: හිස විෂ්කම්භය 60mm, වලිගය විෂ්කම්භය 52mm, සම්පූර්ණ දිග 60mm. අධි-සංඛ්යාත නිවාදැමීමේ උදුන 500-550 °C තාප පිරියම් කිරීම සඳහා භාවිතා කරනු ලැබේ, පසුව 845 °C තාප පිරියම් කිරීම. මෙහෙයුම අතරතුර, හිස මුලින්ම විනාඩි 5 ක් උණුසුම් වන අතර, පසුව මුළු විනාඩි 10 ක් රත් වේ. සම්පූර්ණ තෙල් සිසිල් වූ පසු, එය 280-ට මාරු කරනු ලැබේ – නයිට්රේට් 300 ° C දී විනාඩි 90 ක්, සහ නයිට්රේට් 160 ° C දී පැය 2 ක් සඳහා උෂ්ණත්වය.

2) ඉහළ සංඛ්යාත නිවාදැමීමේ උදුන මගින් නිවාදැමීමෙන් පසු GCr15 වානේ ස්ප්රිං කොලට් වල දෘඪතාව සාම්ප්රදායික නිවාදැමීමට වඩා 10HRC පමණ අඩු නමුත් එහි සේවා කාලය 1-1.67 ගුණයකින් වැඩි වේ.