- 05

- Sep

Metoda výběru automatického řídicího systému pro kulatou ocelovou indukční topnou pec

Metoda výběru automatického řídicího systému pro kulatou ocelovou indukční topnou pec

1. Složení zařízení automatického řídicího systému:

A. Jedna sada průmyslových LCD displejů

b. Sada konfiguračního softwaru pro průmyslové řízení (systém MCGS)

C. Jedna sada programovatelných ovladačů (SIEMENS SIMATIC S7-200)

d. Jeden monochromatický infračervený teploměr (Raytek, USA)

E. 1 sada fotoelektrických a bezdotykových spínačů (Japonsko OMRON)

F. Rozvaděč (včetně zařízení s frekvenčním měničem), ovládací konzola atd.

2. Funkce systému automatického řízení:

A. Stabilní a spolehlivé řízení vypínání teploty, sběr, záznam a ukládání procesně řízených dat v reálném čase a odpovídající funkce pro vyhledávání, dotazování a tisk klasifikace.

b. Detekce efektu řízení procesu v reálném čase; v procesu provozu zařízení, analýzu v reálném čase a monitorování následného stavu diagnostického zařízení, vyvolávání různých abnormálních situací v čínských znacích a zvukové a světelné alarmy.

C. Pohodlná a rychlá konverze provozního režimu (stačí přepnout přepínač „automatický“ a „manuální“ na konzole pro přepínání mezi těmito dvěma. A ve stavu automatického ovládání se může také ručně účastnit napájení nebo provozní rychlosti. Nastavení. (Úpravový datový systém pro manuální účast bude zaznamenán v reálném čase)

d. Podle potřeby může implementovat ověřovací funkci nastavení hesla pro operátora, funkci správy dotazu na produkční záznam a tiskovou autoritu.

E. Jasné a přátelské ovládací rozhraní, všechny druhy operací jsou jasné na první pohled, není třeba si pamatovat zdlouhavé provozní předpisy a předpisy, abyste mohli začít.

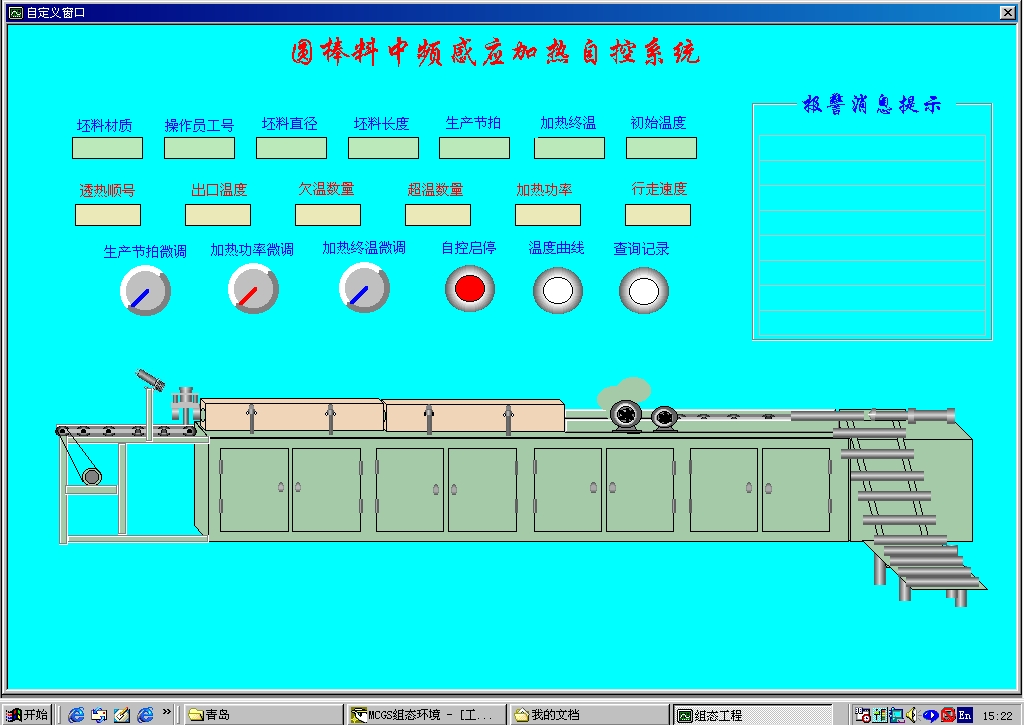

3. Provozní rozhraní systému automatického řízení:

A. Hlavní ovládací rozhraní: jak je znázorněno na obrázku výše. V tomto rozhraní lze zadávání výrobních dat ovládat pomocí sloupce pro zadávání parametrů v levé horní části a hlavní data výrobního procesu se zobrazí v dalším řádku tohoto provozního sloupce. Během výrobního procesu můžete také použít tři knoflíky jemného doladění pod touto částí k jemnému doladění výrobního rytmu, výkonu mezifrekvenčního napájecího zdroje a nastavené výstupní teploty, abyste získali lepší ohřívací efekt.

V pravé horní části tohoto rozhraní je displej s čínským znakem a výzva k chybám, které se vyskytnou během provozu zařízení. Pokud je zařízení neobvyklé, začne blikat příslušná výstražná kontrolka zařízení.

Dvě bílá elektronická tlačítka nastavená v tomto rozhraní jsou ovládací tlačítka pro přechod do rozhraní „teplotní křivky“ a rozhraní „dotazu na data“. Pokud chcete ukončit běh, stačí kliknout na tlačítko „Ukončit běh“ v pravém dolním rohu a ukončit tak běh automatického ovládání.

b. Rozhraní zobrazení teplotní křivky: V tomto rozhraní se zobrazuje křivka měření infračerveného teploměru pro každý horký materiál.

C. Rozhraní pro sběr dat:

V tomto rozhraní můžete řídit, zda se produkční data shromažďují či nikoli, a nastavení role tohoto rozhraní je mimořádně výhodné pro detekci dat a ladění během provozu zařízení.

d. Rozhraní pro záznam produkčních dat: Toto rozhraní představuje záznam dat o výrobním procesu v reálném čase. Do rozhraní dotazu na data můžete vstoupit pomocí tlačítka dotazu v pravém dolním rohu tohoto rozhraní.

E. Rozhraní pro dotaz na data

Rozhraní dotazu na data je znázorněno na obrázku výše. V tomto rozhraní je klasifikace dočasně rozdělena do čtyř typů metod dotazu. Pokud potřebujete přidat další kategorie, můžete je také snadno nastavit. Při provozu v tomto rozhraní můžete procházet nebo tisknout po zadání kategorie dotazu a rozsahu.

F. Seznam pro tisk dat