- 05

- Sep

Спосіб вибору системи автоматичного управління круглою сталевою індукційною опалювальною піччю

Спосіб вибору системи автоматичного управління круглою сталевою індукційною опалювальною піччю

1. Склад обладнання системи автоматичного управління:

а. Один комплект РК-екранів промислового рівня

b. Набір програмного забезпечення для конфігурації промислового управління (система MCGS)

c. Один набір програмованого контролера (SIEMENS SIMATIC S7-200)

d. Один монохроматичний інфрачервоний термометр (Raytek, США)

e. 1 комплект фотоелектричних і наближених вимикачів (Японія OMRON)

f. Шафа керування (включаючи приводів зі змінною частотою), операційна консоль тощо.

2. Функція системи автоматичного управління:

а. Стабільний і надійний контроль відключення температури, збір, запис і зберігання даних, керованих процесом, у режимі реального часу, а також відповідні функції пошуку, класифікації та друку класифікації.

b. Виявлення ефекту управління процесом у режимі реального часу; в процесі експлуатації обладнання, аналіз у реальному часі та моніторинг стану подальшого контролю діагностичного обладнання, викликання різних ненормальних ситуацій у китайських ієрогліфах, а також звукові та світлові сигнали тривоги.

c. Зручне та швидке перетворення режимів роботи (просто переведіть перемикач “автоматичний” та “ручний” на консолі, щоб перемикатися між ними. А в режимі роботи автоматичного керування він також може вручну брати участь у блоці живлення або робочій швидкості. Регулювання. (Система даних коригування для участі вручну записується в режимі реального часу)

d. Відповідно до потреб, він може реалізувати функцію автентифікації, встановлення пароля для оператора, функцію управління запитом виробничих записів та повноваження друку.

e. Чіткий та дружній інтерфейс роботи, усі види операцій зрозумілі з першого погляду, для початку не потрібно запам’ятовувати стомлюючі правила та норми експлуатації.

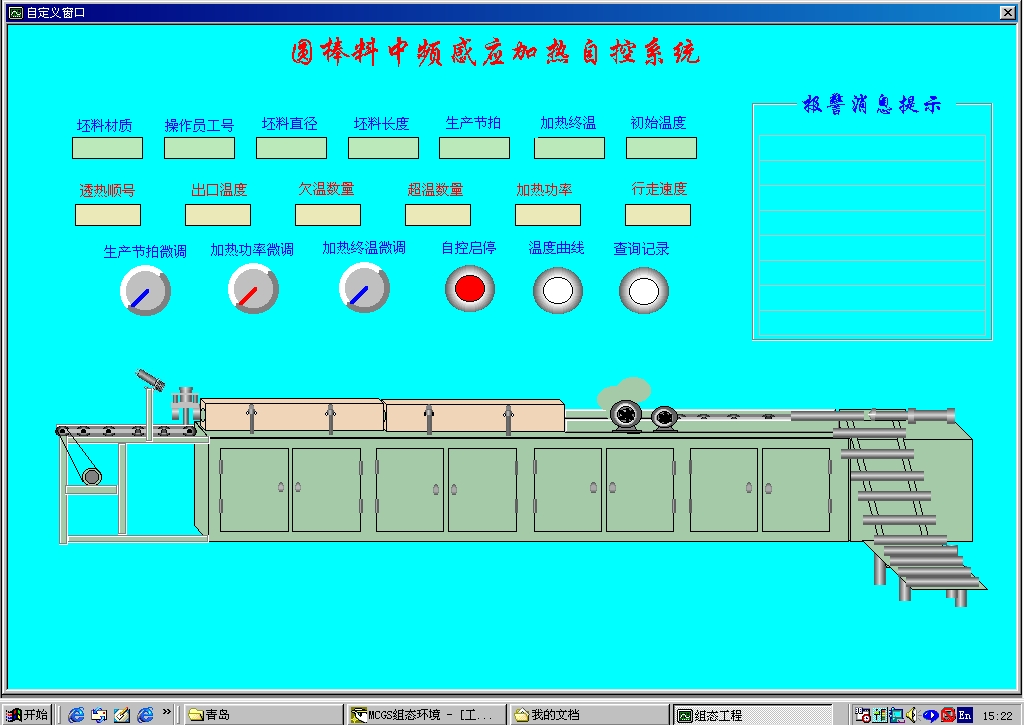

3. Інтерфейс роботи системи автоматичного управління:

а. Основний інтерфейс управління: як показано на малюнку вище. У цьому інтерфейсі введення виробничих даних може управлятися через стовпець введення параметрів у верхній лівій частині, а основні дані виробничого процесу відображаються у наступному рядку цього стовпця операцій. Під час виробничого процесу ви також можете скористатися трьома ручками точної настройки нижче цього розділу, щоб точно налаштувати такт виробництва, потужність джерела живлення проміжної частоти та задану температуру на виході, щоб отримати кращий ефект нагріву.

У верхній правій частині цього інтерфейсу відображається символ китайського ієрогліфа та підказки про несправності, що виникають під час роботи обладнання. Якщо обладнання ненормальне, відповідний індикатор обладнання почне блимати.

Дві білі електронні кнопки, встановлені в цьому інтерфейсі, є кнопками керування для переходу до інтерфейсу «кривої температури» та інтерфейсу «запит даних». Якщо ви хочете вийти з бігу, просто натисніть кнопку «Вийти з роботи» у нижньому правому куті, щоб вийти з режиму роботи автоматичного керування.

b. Інтерфейс відображення кривої температури: У цьому інтерфейсі відображається вимірювальна крива інфрачервоного термометра для кожного гарячого матеріалу.

c. Інтерфейс збору даних:

У цьому інтерфейсі ви можете контролювати, збирати виробничі дані чи ні, і встановлення ролі цього інтерфейсу надзвичайно зручно для виявлення даних та налагодження під час роботи обладнання.

d. Інтерфейс запису виробничих даних: Цей інтерфейс-це запис даних виробничого процесу в режимі реального часу. Ви можете увійти в інтерфейс запиту даних за допомогою кнопки запиту в правому нижньому куті цього інтерфейсу.

e. Інтерфейс запиту даних

Інтерфейс запиту даних такий, як показано на малюнку вище. У цьому інтерфейсі класифікація тимчасово поділена на чотири типи методів запиту. Якщо вам потрібно додати інші категорії, ви також можете легко їх встановити. Під час роботи з цим інтерфейсом ви можете переглядати або друкувати після введення категорії запиту та області застосування.

f. Список друку даних