- 11

- Oct

Quali sono i metodi per temperare le parti temprate del forno di riscaldamento a induzione?

Quali sono i metodi per temperare le parti temprate di induction heating furnace ?

Lo scopo principale della tempra del pezzo di tempra del forno di riscaldamento a induzione è ridurre lo stress da tempra ed evitare crepe da tempra; a volte, il rinvenimento serve a ridurre la durezza per soddisfare i requisiti tecnici del pezzo.

Esistono circa tre modi per temperare un pezzo dopo la tempra in un forno di riscaldamento a induzione:

(1) Quando il pezzo autotemprante è temprato, il raffreddamento non procede fino alla fine e viene interrotto in anticipo, in modo che il calore residuo adiacente al nucleo dello strato indurito venga trasferito allo strato indurito, in modo che l’indurito lo strato viene nuovamente riscaldato per raggiungere una certa temperatura di rinvenimento. Fai in modo che lo strato indurito ottenga la struttura e le prestazioni richieste. Questo metodo è stato utilizzato per la tempra di scalpelli per utensili e binari in acciaio nei primi giorni.

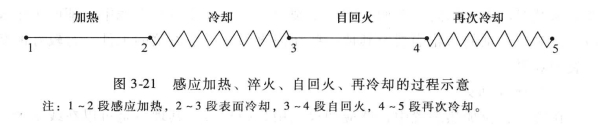

Nell’ex Unione Sovietica all’inizio del 20 secolo, 50 anni, iniziò ad essere utilizzato forno ad induzione pezzi temprati, come un perno di manovella, un ingranaggio, un certo numero di perni e altre parti di automobili, il processo può essere utilizzato nella FIG. 3-21 alla FIG.

In alcuni processi di autotemperatura, le fasi da 4 a 5 vengono raffreddate spruzzando nuovamente acqua, mentre nella maggior parte dei processi di autotemperatura, le fasi da 4 a 5 consentono al pezzo di raffreddarsi naturalmente nell’aria.

Il vantaggio del processo di autotemperatura è che consente di risparmiare una serie di apparecchiature di rinvenimento. Prendi come esempio l’estinzione del perno di banco dell’albero a gomiti. Grazie all’adozione di questo processo in uno stabilimento di produzione di automobili, sulla linea di produzione viene risparmiato un forno di tempera con una potenza di 100 kW e un’area di produzione di 30 m 2 . Inoltre, consente di risparmiare energia elettrica e costi di manutenzione. Tuttavia, anche il processo di autotemperaggio presenta delle carenze, quindi la sua applicazione è limitata.

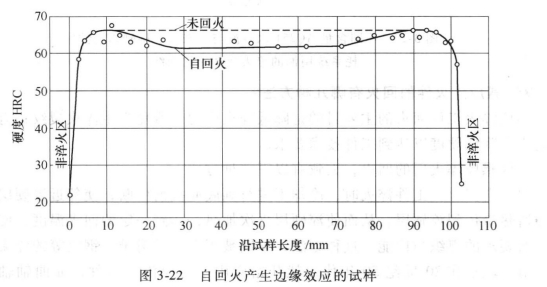

1) Il processo di autotempra è adatto solo per pezzi con sufficiente calore residuo nell’anima del pezzo dopo il riscaldamento e il trasferimento di calore residuo in tutti i punti dello strato indurito deve essere uniforme; in caso contrario, la durezza della superficie temprata del pezzo è incoerente dopo l’autotempra e anche le singole aree non sono autotemprate. Ad esempio, dopo un singolo riscaldamento e spegnimento di una corona dentata del volano di un’automobile, sono necessari 48-56 HRC. L’autotemperaggio viene utilizzato per ottenere buoni risultati. La temperatura di autotempra di ogni parte della corona dentata è uniforme. Tuttavia, quando il perno dell’albero a gomiti viene spento, il cosiddetto effetto bordo appare sul perno principale centrale e sul perno principale sul lato della flangia, ovvero la temperatura di autotemperatura della sezione centrale del perno è elevata; e l’area di transizione su entrambi i lati è vicino alla manovella. Riscalda il metallo e dissipa rapidamente il calore e la temperatura di autotemperaggio è bassa. Pertanto, la durezza della sezione centrale dell’intera sezione è relativamente bassa, mentre la durezza delle sezioni di transizione su entrambi i lati è relativamente alta. Questa sezione è la zona di sollecitazione di trazione ed è la più soggetta a cricche da tempra.

L’effetto bordo può essere illustrato nella Figura 3-22. L’effetto autotemprante nella sezione centrale del campione è buono e l’effetto su entrambi i lati è scarso, risultando in una differenza di durezza di circa 5 HRC. I test hanno dimostrato che l’autotempra è adatto per riscaldare pezzi di grande diametro e grande capacità termica, cioè d>m, con un’elevata efficienza termica. Non è adatto per metodi di riscaldamento a conduzione termica e pezzi con diametro piccolo e calore interno troppo piccolo.

2) Un altro grande vantaggio del processo di autotemperaggio è la sua tempestività. Come sappiamo tutti, forno di riscaldamento a induzione la tempra dei pezzi in lavorazione generalmente richiede una tempra tempestiva per evitare crepe prima della tempra. Nella pratica di produzione dell’autotempra, è dimostrato che a causa del tempestivo rinvenimento, ha un migliore effetto nel prevenire la rottura della camma dell’albero a camme e altri pezzi che sono soggetti a crepe prima del rinvenimento. “

2) Un altro grande vantaggio del processo di autotemperaggio è la sua tempestività. Come sappiamo tutti, forno di riscaldamento a induzione la tempra dei pezzi in lavorazione generalmente richiede una tempra tempestiva per evitare crepe prima della tempra. Nella pratica di produzione dell’autotempra, è dimostrato che a causa del tempestivo rinvenimento, ha un migliore effetto nel prevenire la rottura della camma dell’albero a camme e altri pezzi che sono soggetti a crepe prima del rinvenimento. “

(2) Rinvenimento di forni a induzione

Nei moderni dispositivi di riscaldamento del forno a induzione, l’applicazione della tempera del forno a induzione si sta espandendo giorno dopo giorno. Il motivo è che può essere prodotto on-line, abbreviare il ciclo produttivo e sopperire ad alcune difficoltà che non possono essere risolte con l’autotemperatura.

La tempra del forno a riscaldamento a induzione è semplice, può essere prodotta in linea e risolve gli svantaggi dell’autotempra, come l’effetto bordo, ed è utilizzata nella produzione moderna. Ci sono generalmente due modi per temperare un forno a induzione:

1) utilizzando l’alimentatore di riscaldamento originale, il forno di riscaldamento a induzione originale, il dispositivo è dotato di un modo per ridurre la potenza forno di riscaldamento a induzione temperare. Il vantaggio di questo metodo è che il processo di tempra e rinvenimento viene completato in un unico carico e scarico, ma poiché la stazione di tempra è occupata, la produttività è ridotta.

Questo processo viene applicato a queste piccole parti come le pedivelle delle motociclette. Dopo l’indurimento a scansione a semiasse, da 1/5 a 1/6 della tensione di frequenza intermedia del processo di tempra con lo stesso induttore è stato utilizzato per la tempra in un forno di riscaldamento a induzione a scansione. Lo svantaggio è che l’alimentazione di riscaldamento di raffreddamento originale viene utilizzata nella condizione di bassa temperatura di rinvenimento e la sua frequenza corrente deve essere superiore alla frequenza normale. Pertanto, il rinvenimento dello strato indurito dipende interamente dalla conduzione del calore e la sua efficienza termica è bassa.

2) Utilizzare un altro set di alimentatori e induttori a bassa frequenza adatti per il rinvenimento, e questo metodo è ora ampiamente utilizzato. Poiché la temperatura di rinvenimento delle parti temprate del forno di riscaldamento a induzione è inferiore al punto di Curie e la maggior parte di esse è inferiore a 300 ℃, in questo momento, l’attuale profondità di penetrazione a bassa temperatura è spesso 1/10 dell’attuale profondità di penetrazione a 800 ℃ ~ 1/4. Pertanto, la frequenza corrente selezionata per la tempra del pezzo è molto inferiore alla frequenza corrente durante la tempra e il riscaldamento. È consuetudine utilizzare 1000 ~ 4000 Hz e alcuni utilizzano direttamente la frequenza di alimentazione, come le canne dei cilindri e le corone dentate del volano.

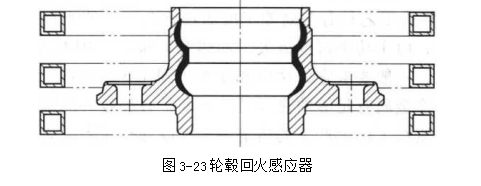

Gli induttori di tempra utilizzano generalmente più giri, lo spazio tra l’anello effettivo e il pezzo viene ampliato e l’area della parte temprata è spesso più grande dell’area temprata. Sensore di tempra del mozzo, come mostrato in Figura 3.23.

Quando il semialbero adotta il processo di tempra a scansione, anche il suo rinvenimento viene temperato da un forno di riscaldamento a induzione. In questo momento, viene utilizzata un’altra fonte di alimentazione a frequenza più bassa e un induttore multigiro viene utilizzato per il riscaldamento e la tempera una volta.

3) Vantaggi del rinvenimento del forno a induzione:

① Breve tempo di riscaldamento, alta produttività, velocità di riscaldamento di rinvenimento a bassa temperatura del forno di riscaldamento a induzione è 4 ~ 2 (H: / s, la velocità di riscaldamento di rinvenimento a media e alta temperatura è 5 ~ 30 Y / s, la camicia del cilindro utilizza il rinvenimento a frequenza di alimentazione, 3 pezzi a un tempo, 220 ℃ Il tempo di rinvenimento è di 30 ~ 40 secondi.

② È possibile ottenere proprietà meccaniche stabili e migliori.