- 11

- Oct

Какие существуют способы отпуска закаленных деталей индукционных нагревательных печей?

Какие существуют способы отпуска закаленных деталей? induction heating furnace ?

Основной целью закалки заготовки в индукционной нагревательной печи является снижение напряжения закалки и предотвращение закалочных трещин; иногда отпуск заключается в снижении твердости для удовлетворения технических требований к заготовке.

Существует примерно три способа отпуска заготовки после закалки в печи с индукционным нагревом:

(1) При закалке самоотпускаемой заготовки охлаждение не идет до конца, а прерывается заранее, так что остаточное тепло, примыкающее к ядру закаленного слоя, передается закаленному слою, так что закаленный слой снова нагревают до достижения определенной температуры отпуска. Заставьте затвердевший слой получить необходимую структуру и производительность. Этот метод использовался для закалки инструментальных долот и стальных рельсов в первые дни.

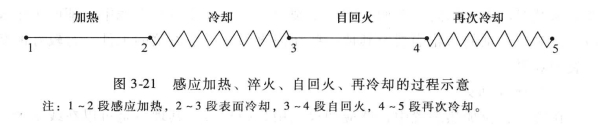

На постсоветском пространстве начала 20 века, 50-х годов, стали использоваться индукционная печь закаленных заготовок, таких как шатунная шейка, шестерня, ряд штифтов и других автозапчастей, можно использовать процесс, показанный на фиг. 3-21 по фиг.

В некоторых процессах самоотпуска этапы с 4 по 5 снова охлаждаются путем распыления воды, в то время как в большинстве процессов самоотпуска этапы с 4 по 5 позволяют заготовке естественным образом охлаждаться на воздухе.

Преимущество процесса самоотпуска в том, что он экономит набор оборудования для отпуска. В качестве примера возьмем закалку шейки коленчатого вала. Благодаря внедрению этого процесса на автомобилестроительном заводе на производственной линии экономится закалочная печь мощностью 100 кВт и производственной площадью 30 м 2 . Кроме того, это экономит электроэнергию и затраты на техническое обслуживание. Однако процесс самозакалки имеет и недостатки, поэтому его применение ограничено.

1 ) Процесс самоотпуска подходит только для заготовок с достаточным остаточным теплом в сердцевине заготовки после нагрева, и передача остаточного тепла ко всем точкам закаленного слоя должна быть равномерной; в противном случае твердость закаленной поверхности заготовки непостоянна после самоотпуска, и даже отдельные участки не подвергаются самоотпуску. Например, после однократного нагрева и закалки зубчатого венца автомобильного маховика требуется твердость 48-56HRC. Самозакалка используется для достижения хороших результатов. Температура самоотпуска каждой части зубчатого венца одинакова. Однако при закалке шейки коленчатого вала возникает так называемый краевой эффект на средней коренной шейке и коренной шейке со стороны фланца, т. е. температура самоотпуска среднего участка шейки высокая; а переходная зона с обеих сторон близка к кривошипу. Он нагревает металл и быстро рассеивает тепло, а температура самозакалки низкая. Следовательно, твердость средней части всего сечения относительно низкая, а твердость переходных участков с обеих сторон относительно высока. Этот участок является зоной растягивающих напряжений и наиболее подвержен закалочным трещинам.

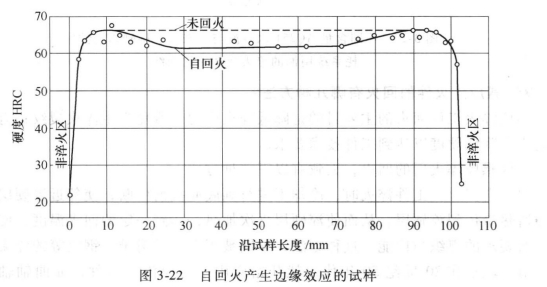

Краевой эффект можно проиллюстрировать на рисунке 3-22. Эффект самоотпуска в средней части образца хороший, а эффект с обеих сторон плохой, в результате чего разница в твердости составляет около 5HRC. Испытания показали, что самоотпуск подходит для нагрева заготовок большого диаметра и большой теплоемкости, т. е. d>m, с высоким тепловым КПД. Он не подходит для методов теплопроводного нагрева и заготовок с малым диаметром и слишком малым тепловыделением.

2) Еще одним важным преимуществом процесса самозакалки является его своевременность. Как мы все знаем, печь индукционного нагрева закалка заготовок обычно требует своевременного отпуска для предотвращения трещин перед отпуском. В производственной практике самоотпуска доказано, что благодаря своевременному отпуску он лучше влияет на предотвращение растрескивания кулачка распределительного вала и других заготовок, склонных к образованию трещин перед отпуском. ”

2) Еще одним важным преимуществом процесса самозакалки является его своевременность. Как мы все знаем, печь индукционного нагрева закалка заготовок обычно требует своевременного отпуска для предотвращения трещин перед отпуском. В производственной практике самоотпуска доказано, что благодаря своевременному отпуску он лучше влияет на предотвращение растрескивания кулачка распределительного вала и других заготовок, склонных к образованию трещин перед отпуском. ”

(2) Закалка индукционной нагревательной печи

В современных нагревательных устройствах с индукционной нагревательной печью применение закалки в печи с индукционным нагревом расширяется с каждым днем. Причина в том, что его можно производить в режиме онлайн, сокращая производственный цикл и компенсируя некоторые трудности, которые не могут быть решены с помощью самоотпуска.

Отпуск в печи с индукционным нагревом прост, может производиться в режиме реального времени и устраняет недостатки самозакалки, такие как краевой эффект, и используется в современном производстве. Обычно существует два способа закалки индукционной нагревательной печи:

1) с использованием оригинального источника питания для закалки, оригинальной печи для индукционного нагрева, устройство оснащено способом снижения мощности печь индукционного нагрева закалка. Преимущество этого метода в том, что процесс закалки и отпуска завершается за одну загрузку и выгрузку, но из-за того, что закалочная станция занята, производительность снижается.

Этот процесс применяется к таким мелким деталям, как рукоятки мотоциклов. После полуосевой сканирующей закалки от 1/5 до 1/6 напряжения промежуточной частоты процесса закалки с тем же индуктором использовали для отпуска в сканирующей индукционной нагревательной печи. Недостатком является то, что исходный источник питания для закалки используется в условиях низкой температуры отпуска, и его текущая частота должна быть выше нормальной частоты. Поэтому отпуск упрочненного слоя полностью зависит от теплопроводности, а его термическая эффективность невысока.

2) Используйте другой набор подходящего низкочастотного источника питания и индуктора для закалки, и этот метод сейчас широко используется. Поскольку температура отпуска деталей, закаленных в печи индукционного нагрева, ниже точки Кюри, и большинство из них ниже 300 ℃, в настоящее время текущая глубина проникновения при низкой температуре часто составляет 1/10 текущей глубины проникновения при 800°С. ℃ ~ 1/4. Поэтому частота тока, выбираемая для отпуска заготовки, значительно ниже частоты тока при закалке и нагреве. Обычно используется частота 1000 ~ 4000 Гц, а некоторые напрямую используют частоту сети, например, гильзы цилиндров и зубчатые венцы маховика.

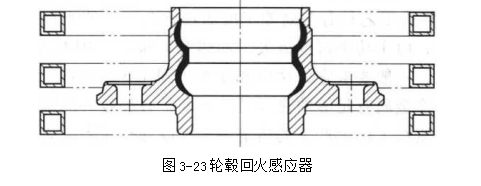

Индукторы для отпуска обычно используют несколько витков, зазор между рабочим кольцом и заготовкой увеличивается, а площадь отпущенной части часто больше, чем площадь закалки. Датчик закалки ступицы, как показано на рисунке 3.23.

Когда полувал проходит процесс сканирующей закалки, его отпуск также проходит в индукционной нагревательной печи. В это время используется другой источник питания с более низкой частотой, а многовитковый индуктор используется для однократного нагрева и отпуска.

3 ) Преимущества отпуска в индукционной нагревательной печи:

① Короткое время нагрева, высокая производительность, индукционная нагревательная печь, скорость нагрева при низкотемпературном отпуске составляет 4 ~ 2 (H : / с, скорость нагрева при средне- и высокотемпературном отпуске составляет 5 ~ 30 Y / с, гильза цилиндра использует отпуск на частоте мощности, 3 шт. время, 220 ℃ время отпуска составляет 30 ~ 40 с.

② Могут быть получены стабильные и лучшие механические свойства.