- 11

- Oct

誘導加熱炉の焼入れ部の焼き戻し方法は?

の焼入れ部品を焼戻しする方法は何ですか induction heating furnace ?

誘導加熱炉焼入れ加工品焼戻しの主な目的は、焼入れ応力を低減し、焼入れ亀裂を回避することです。 場合によっては、焼戻しとは、ワークピースの技術的要件を満たすために硬度を下げることです。

誘導加熱炉で焼入れ後のワークの焼き戻しには、大きく分けてXNUMXつの方法があります。

(1) 自己焼戻し材を焼入れする際、冷却が最後まで進まず、あらかじめ中断することで、硬化層の芯付近の余熱が硬化層に伝わり、硬化層が層は、特定の焼き戻し温度に達するまで再び加熱されます。 硬化層に必要な構造と性能を持たせます。 この方法は、初期の工具ノミやスチール レールの焼き入れに使用されていました。

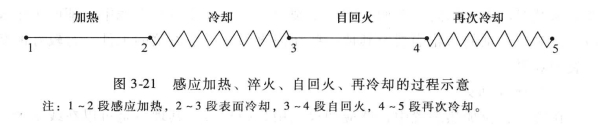

旧ソ連では20世紀初頭、50年ほど前から使用され始めた 誘導炉 クランクジャーナル、ギア、多数のピン、および他の自動車部品などの硬化されたワークピースの場合、このプロセスは図2で使用することができる。 図3-21から図XNUMX-XNUMXまで。

一部の自己焼き戻しプロセスでは、ステージ 4 ~ 5 で再び水を噴霧して冷却しますが、ほとんどの自己焼き戻しプロセスでは、ステージ 4 ~ 5 でワークピースを空気中で自然に冷却します。

自己焼戻しプロセスの利点は、焼戻し装置一式を節約できることです。 例として、クランクシャフト ジャーナルの焼き入れを取り上げます。 自動車製造工場での採用により、焼戻し炉の出力100kW、生産面積30m 2 の省スペース生産ラインを実現しました。 さらに、電気代やメンテナンス費用も節約できます。 ただし、自己焼戻しプロセスにも欠点があるため、その用途は限られています。

1 ) 自己焼戻しプロセスは、加熱後にワークピースのコアに十分な余熱があるワークピースにのみ適しており、硬化層のすべてのポイントへの余熱伝達は均一でなければなりません。 そうしないと、ワークピースの焼き入れされた表面の硬度は、自己焼き戻し後に一貫性がなくなり、個々の領域でさえ自己焼き戻しされません。 たとえば、自動車のフライホイール リング ギアの 48 回の加熱と急冷の後では、56 ~ XNUMXHRC が必要です。 良好な結果を得るために自己焼き戻しが使用されます。 ギアリングの各部の自己焼戻し温度は均一です。 ただし、クランクシャフトジャーナルが焼入れされると、いわゆるエッジ効果が中央のメインジャーナルとフランジ側のメインジャーナルに現れます。つまり、ジャーナルの中央セクションの自己焼き戻し温度が高くなります。 両側の移行領域はクランクに近接しています。 金属を加熱し、素早く熱を放散し、自己焼戻し温度が低いです。 したがって、セクション全体の中間セクションの硬度は比較的低く、両側の移行セクションの硬度は比較的高くなります。 このセクションは引張応力ゾーンであり、急冷亀裂が最も発生しやすい場所です。

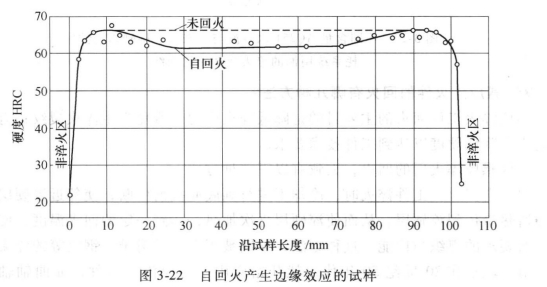

エッジ効果を図 3-22 に示します。 試料中央部の自己焼戻し効果は良好で、両面の効果は悪く、約5HRCの硬度差が生じます。 テストにより、セルフテンパリングは、大きな直径と大きな熱容量を持つワークピース、つまり d>m を高い熱効率で加熱するのに適していることが証明されています。 熱伝導加熱方式や、径が小さく芯熱が小さすぎるワークには不向きです。

2 ) 自己焼き戻しプロセスのもう XNUMX つの主な利点は、適時性です。 私たち全員が知っているように、 誘導加熱炉 ワークピースを急冷するには、通常、焼き戻し前に亀裂を防ぐためにタイムリーな焼き戻しが必要です。 自己焼戻しの生産実践では、タイムリーな焼戻しにより、焼戻し前に割れやすいカムシャフトやその他のワークピースの割れを防ぐ効果が高いことが証明されています。 」

2 ) 自己焼き戻しプロセスのもう XNUMX つの主な利点は、適時性です。 私たち全員が知っているように、 誘導加熱炉 ワークピースを急冷するには、通常、焼き戻し前に亀裂を防ぐためにタイムリーな焼き戻しが必要です。 自己焼戻しの生産実践では、タイムリーな焼戻しにより、焼戻し前に割れやすいカムシャフトやその他のワークピースの割れを防ぐ効果が高いことが証明されています。 」

(2) 誘導加熱炉の焼き戻し

現代の誘導加熱炉加熱装置では、誘導加熱炉焼戻しの用途が日々拡大しています。 その理由は、オンラインで生産できるため、生産サイクルを短縮し、セルフテンパリングでは解決できないいくつかの困難を補うことができます。

誘導加熱炉焼戻しは簡単で、オンラインで製造でき、エッジ効果などの自己焼戻しの欠点を解決し、現代の製造に使用されています。 誘導加熱炉の焼き戻しには、一般に次の XNUMX つの方法があります。

1)独自のクエンチ加熱電源、独自の誘導加熱炉を使用し、装置には電力を削減する方法が装備されています 誘導加熱炉 テンパリング。 この方法の利点は、XNUMX 回のローディングとアンローディングで焼入れと焼き戻しのプロセスが完了することですが、焼入れステーションが占有されるため、生産性が低下します。

このプロセスは、バイクのクランクなどのこれらの小さな部品に適用されます。 半軸走査焼入れ後、同じ誘導子を用いた焼入れ工程の中間周波電圧の1/5~1/6で走査誘導加熱炉にて焼戻しを行いました。 欠点は、元の焼入れ加熱電源が焼き戻し低温状態で使用され、その現在の周波数が通常の周波数よりも高くなければならないことです。 このため、硬化層の焼戻しはすべて熱伝導に依存しており、熱効率が低い。

2) 適切な低周波電源とインダクタの別のセットを使用して焼き戻しを行います。この方法は現在広く使用されています。 誘導加熱炉焼入れ部品の焼戻し温度はキュリー点より低く、300℃未満のものが多いため、このとき低温時の電流溶け込み深さは1℃時の電流溶け込み深さの10/800となることが多い℃~1/4。 したがって、ワークピースを焼戻しするために選択される現在の周波数は、焼入れおよび加熱中の現在の周波数よりもはるかに低くなります。 1000 ~ 4000Hz を使用するのが通例で、シリンダー ライナーやフライホイール リング ギアなど、電力周波数を直接使用するものもあります。

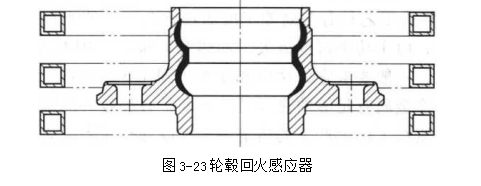

焼戻しインダクタは一般に複数のターンを使用し、有効リングとワークピースの間のギャップが拡大し、焼戻し部分の領域が焼入れ領域よりも大きくなることがよくあります。 図 3.23 に示すように、ハブ温度センサー。

セミシャフトが走査焼入プロセスを採用する場合、その焼戻しも誘導加熱炉によって焼戻されます。 このとき、別の低周波電源を使用し、マルチターンインダクタを使用して加熱と焼き戻しをXNUMX回行います。

3 ) 誘導加熱炉焼き戻しの利点:

①短時間加熱、高生産性、誘導加熱炉低温焼戻し昇温速度4~2(H:/s、中高温焼戻し昇温速度5~30Y/s、シリンダーライナーは電源周波数焼戻し、3本で220回、30℃ 焼き戻し時間は40~XNUMX秒です。

② 安定した優れた機械的性質が得られます。