- 11

- May

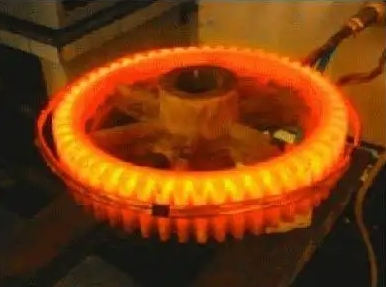

Der Unterschied zwischen Hochfrequenz- und Mittelfrequenzlöschung in Hochfrequenzlöschgeräten

Der Unterschied zwischen Hochfrequenz- und Mittelfrequenzlöschung Hochfrequenz-Abschreckgeräte

(1) Hochfrequenzabschrecken hat eine flache gehärtete Schicht (1.5 ~ 2 mm), eine hohe Härte, das Werkstück ist nicht leicht zu oxidieren, hat eine geringe Verformung, eine gute Abschreckqualität und eine hohe Produktionseffizienz und ist für Teile geeignet, die unter Reibung arbeiten Bedingungen, wie allgemein kleine Zahnräder, Wellen (verwendete Materialien sind 45# Stahl, 40Cr);

(2) Die gehärtete Schicht der Zwischenfrequenzabschreckung ist tief (3 ~ 5 mm), was für Teile geeignet ist, die Verdrehungen und Druckbelastungen ausgesetzt sind, wie Kurbelwellen, große Zahnräder, Schleifmaschinenspindeln usw. (die verwendeten Materialien sind 45 # Stahl, 40Cr, 9Mn2V und Sphäroguss).

(3) Hochfrequenz-Induktionserwärmung 200 – 1000 kHz 0.5 – 2.5 Zahnräder mit kleinem und mittlerem Modul sowie Wellenteile mittlerer und kleiner Größe.

(4) Mittelfrequenz-Induktionserwärmung 2500–8000 Hz 2–10 Größere Wellen und Zahnräder mit großem und mittlerem Modul.

Je nach Stromfrequenz kann das Abschrecken der Induktionsheizfläche unterteilt werden in: Hochfrequenzabschrecken 100-1000 kHz. Zwischenfrequenzlöschung 1-10kHz. Netzfrequenzlöschung 50Hz.

1. Die Härte der Oberflächenschicht ist 2-3 HRC höher als beim normalen Abschrecken und weist eine geringere Sprödigkeit, Ermüdungsfestigkeit und Schlagzähigkeit auf. Generell kann das Werkstück um 20-30% vergrößert werden.

2. Die Verformung ist gering und die Tiefe der Abschreckschicht ist leicht zu kontrollieren.

3. Billigerer Stahl mit geringer Härtbarkeit kann verwendet werden, der Betrieb ist einfach zu realisieren, Mechanisierung und Automatisierung, die Produktivität ist hoch, je höher die Stromfrequenz, desto dünner die härtbare Schicht.

(5) Hochfrequenz-Löschgeräte sind im Allgemeinen 1-2 mm, Zwischenfrequenz-Löschgeräte sind im Allgemeinen 3-5 mm und Netzfrequenz-Löschgeräte können> = 10-15 mm erreichen.

(6) Hochfrequenz-Induktionserwärmung: Die Stromfrequenz beträgt 100–500 kHz (kHz) und die effektive Einhärtungstiefe beträgt 0.5–2 mm (mm). Es wird hauptsächlich für kleine und mittelgroße Teile verwendet, die eine dünne gehärtete Schicht erfordern, wie z. B. kleine modulare Zahnräder, kleine und mittlere Wellen usw.

(7) Induktionsheizen mit mittlerer Frequenz: Die Stromfrequenz beträgt 500 bis 10000 Hz (Hz) und die effektive Härtungstiefe beträgt 2 bis 10 mm (mm). Es wird hauptsächlich für Teile verwendet, die eine tief gehärtete Schicht erfordern, wie z. B. Zahnräder mit mittlerem Modul, Zahnräder mit großem Modul, Wellen mit größeren Durchmessern usw.