- 11

- May

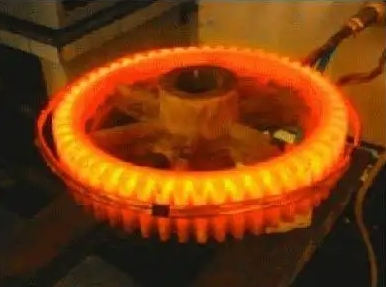

高頻淬火設備中高頻和中頻淬火的區別

高頻和中頻淬火的區別 高頻淬火設備

(1)高頻淬火硬化層淺(1.5~2mm),硬度高,工件不易氧化,變形小,淬火質量好,生產效率高,適用於在摩擦下工作的零件條件,如一般小齒輪、軸(使用材料為45#鋼、40Cr);

(2)中頻淬火硬化層深(3~5mm),適用於承受扭轉和壓力載荷的零件,如曲軸、大齒輪、磨床主軸等(所用材料為45#鋼、40Cr、9Mn2V 和球墨鑄鐵)。

(3) 高頻感應加熱 200~1000kHz 0.5~2.5 中小模數齒輪及中小尺寸軸類零件。

(4) 中頻感應加熱 2500~8000Hz 2~10 較大的軸和大中模數齒輪。

根據電流頻率,感應加熱表面淬火可分為:高頻淬火100-1000kHz。 中頻淬火1-10kHz。 工頻淬火50Hz。

1、表層硬度比普通淬火高2-3HRC,脆性、疲勞強度、衝擊韌性較低。 一般工件可增加20-30%。

2、變形小,淬火層深度容易控制。

3、可採用價格低廉的低淬透性鋼,操作容易實現機械化、自動化,生產率高,電流頻率越高,淬透層越薄。

(5)高頻淬火設備一般為1-2mm,中頻淬火一般為3-5mm,工頻淬火可達>=10-15mm。

(6)高頻感應加熱:電流頻率為100-500kHz(kHz),有效硬化深度為0.5-2mm(mm)。 主要用於需要薄硬化層的中小型零件,如小型模數齒輪、中小型軸等。

(7)中頻感應加熱:電流頻率為500~10000赫茲(Hz),有效硬化深度為2~10毫米(mm)。 主要用於需要較深硬化層的零件,如中等模數的齒輪、大模數的齒輪、較大直徑的軸等。