- 11

- May

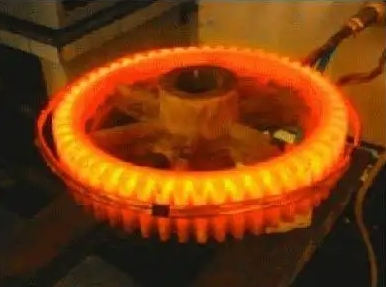

高周波焼入れ装置における高周波焼入れと中周波焼入れの違い

での高周波焼入れと中波焼入れの違い 高周波焼入れ装置

(1)高周波焼入れは、硬化層が浅く(1.5〜2mm)、硬度が高く、酸化しにくく、変形が少なく、焼入れ品質が良く、生産効率が高く、摩擦による部品に適しています。一般的に小さなギア、シャフト(使用される材料は45#鋼、40Cr)などの条件。

(2)中間周波数焼入れの硬化層は深く(3〜5mm)、クランクシャフト、大型歯車、研削盤スピンドルなどのねじれや圧力負荷を受ける部品に適しています(使用される材料は45#です)。鋼、40Cr、9Mn2Vおよびダクタイル鋳鉄)。

(3)高周波誘導加熱200〜1000kHz 0.5〜2.5中小型の歯車およびシャフト部品。

(4)中周波誘導加熱2500〜8000Hz 2〜10大型シャフト、大型・中弾性歯車。

現在の周波数に応じて、誘導加熱表面焼入れは次のように分けることができます:高周波焼入れ100-1000kHz。 1〜10kHzの中間周波数クエンチング。 50Hzの電源周波数クエンチング。

1.表層の硬度は通常の焼入れより2〜3HRC高く、脆性、疲労強度、衝撃靭性が低い。 一般的に、ワークピースは20〜30%増やすことができます。

2.変形が少なく、焼入れ層の深さを制御しやすい。

3.安価な低焼入れ性鋼を使用でき、機械化と自動化を実現しやすく、生産性が高く、電流周波数が高いほど、焼入れ性層が薄くなります。

(5)高周波焼入れ装置は一般に1〜2mm、中間周波数焼入れは通常3〜5mm、電力周波数焼入れは10〜15mm以上に達する可能性があります。

(6)高周波誘導加熱:現在の周波数は100〜500 kHz(kHz)で、有効硬化深さは0.5〜2 mm(mm)です。 これは主に、小型モジュラーギア、中小型シャフトなど、薄い硬化層を必要とする中小規模の部品に使用されます。

(7)中間周波数誘導加熱:現在の周波数は500〜10000 Hz(Hz)で、有効硬化深さは2〜10 mm(mm)です。 主に中弾性率の歯車、大型モジュール歯車、大径シャフトなど、深硬化層が必要な部品に使用されます。