- 28

- Jan

Seleksie van verkoelingsmetode en sterk induksie-verwarming elmboog blus proses parameters

Seleksie van verkoelingsmetode en sterk induksie-verwarming elmboog blus proses parameters

Die prosesparameters van induksieverhitting en blus verwys hoofsaaklik na die austenitiserende temperatuur en die blusverkoelingsmetode. Onder hulle is die keuse van austenitiserende temperatuur hoofsaaklik gebaseer op die verkryging van fyn korrelgrootte, goeie lae temperatuur taaiheid, en hoër opbrengssterkte en treksterkte. Hierdie eienskappe moet ook gekombineer word met die tempereringsproses om te bepaal. Buigpype van verskillende sterktegrade het verskillende vereistes vir bogenoemde werkverrigting. Neem die X80-elmboog as ‘n voorbeeld om die metode van die bepaling van sy blusprosesparameters te illustreer. Die chemiese samestelling van die toetsstaalpyp en elmboogstaal word in Tabel 10-1 gelys.

Tabel 10-1 Chemiese samestelling van staalpype en elmboë vir toetsing

Monster chemiese samestelling (massafraksie)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Staalpyp A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

Elmboogpypliggaam 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Sweis 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

Gebruik eerstens die staalpype A en B deur die tradisionele elektriese oondverhittingsmetode in die laboratorium te gebruik om die volgende relevante toetsinhoud te voltooi.

(1) Die verband tussen blustemperatuur en austenietkorrelgrootte Die verband tussen verhittingstemperatuur en korrelgrootte word in Figuur 10-2 getoon. Onder toetstoestande, austenitiseer by 1000°C. Nadat water geblus en getemper is by 500°C vir 1 uur, is die resulterende korrelgrootte soos volg. Onder produksietoestande word die warm elmboog waterverkoel en aan 500°C onderwerp. Die korrelgrootte na hittepreservering vir 1 uur is 13km. Onder die toetstoestande en produksietoestande is die verkrygde austenietkorrelgrootte baie naby. Vanuit die perspektief van die blusverhittingstemperatuur en die korrelgrootte van die elmboog na die finale behandeling, behoort dit haalbaar te wees om die boonste limiet van die blustemperatuur te kies om ongeveer 1000°C te wees. Die dikte van die korrelgrootte het ‘n groter impak op die opbrengssterkte en lae temperatuur taaiheid van die elmboog. Onder normale toestande, hoe fyner die korrelgrootte

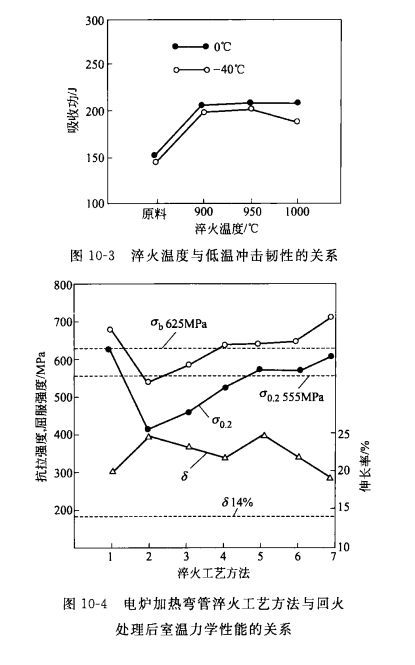

Kleiner, hoe hoër die opbrengssterkte van die elmboog, hoe beter is die lae-temperatuur taaiheid. (2) Die verwantskap tussen blustemperatuur en lae-temperatuur impaktaaiheid Figuur 10-3 toon die verband tussen blustemperatuur en lae-temperatuur impaktaaiheid by 0°C en -40°C. By 0°C verander die impaktaaiheid van 900~1000°C nie veel nie; by ‘n temperatuur van 40°C, wanneer die blustemperatuur hoër as 950°C is, is die slagtaaiheid geneig om af te neem. Uit die bogenoemde situasie moet die blustemperatuur van die elmboog nie soveel as moontlik 950 ℃ oorskry nie.

Die verwantskap tussen blusproses en meganiese eienskappe. Blusproses sluit blustemperatuur, verkoelingstempo (verkoelingsmedium) in. Die effek op die sterkte en verlenging van staal word in Figuur 10-4 getoon. Die inhoud van die sewe blusprosesse in Figuur 10-4 word in Tabel 10-2 gelys. Die drie krommes in Figuur 10-4 verteenwoordig onderskeidelik die minimum vereistes vir δb, δ0.2 en δ van X80 graad staalpype in die APIspec 5L standaard. Uit die data in Figuur 10-4 kan gesien word dat die sterkte van die watergebluste en getemperde monsters, insluitende verlenging (sien Figuur 10-4), aan die vereistes van die standaard voldoen; terwyl die lugverkoelde en olieverkoelde en getemperde monsters Die sterkte daarvan is laer as die standaardvereiste. Dit kan gesien word dat, vanuit die perspektief van die blustemperatuur, die 900-1000 ℃ waterverkoelde blusproses in lyn is met die X80-graad buigstaal hittebehandeling. Tabel 10-2 Uitblus- en temperbehandelingsproses van elektriese oondverhittingelmboog

No. Blustemperatuur

/r Houtyd /min Verkoelingsmetode Tempering temperatuur% Houtyd /min Verkoelingsmetode

2 1000 stil lug

3 1000 gedwonge lugverkoeling

4 1000 30 olieverkoeling 500 60 lugverkoeling

5 900 waterverkoeling

6 950 waterverkoeling

7 1000 waterverkoeling

Ter opsomming, uit die verband tussen die austenietkorrelgrootte, lae-temperatuur impaktaaiheid, verlenging, opbrengssterkte, treksterkte en ander eienskappe en die blustemperatuur, verkoelingstoestande, moet die toepaslike blustemperatuur 900 ~ 1000 heinings wees, spuitwaterverkoeling na blus. Op die oomblik is die induksieverhitting-blustemperatuur wat onder produksietoestande gebruik word, 950 ~ 1050 ° C, en die verkoelingsmetode is watersproei of koue lugverkoeling.