- 28

- Jan

Dobór metody chłodzenia i parametry procesu hartowania silnych kolan nagrzewania indukcyjnego

Dobór metody chłodzenia i parametry procesu hartowania silnych kolan nagrzewania indukcyjnego

Parametry procesu nagrzewania indukcyjnego i hartowania dotyczą głównie temperatury austenityzacji oraz metody chłodzenia hartującego. Wśród nich dobór temperatury austenityzowania opiera się głównie na uzyskaniu drobnego uziarnienia, dobrej udarności w niskich temperaturach oraz wyższej granicy plastyczności i wytrzymałości na rozciąganie. W celu określenia tych właściwości należy również połączyć z procesem odpuszczania. Rury zginane o różnych klasach wytrzymałości mają różne wymagania dotyczące wyżej wymienionych parametrów. Weźmy na przykład kolano X80, aby zilustrować metodę określania parametrów procesu hartowania. Skład chemiczny badanej rury stalowej i stali kolankowej podano w tabeli 10-1.

Tabela 10-1 Skład chemiczny rur stalowych i kolanek do badań

Skład chemiczny próbki (ułamek masowy)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Rura stalowa A 0 06 0 18 1 78 0 016 0 004 0 18 — 0

B 0.05 0.21 1.74 0.018 0 002 0 15 0 18 0.01 0 07 0 02

Korpus kolanka 0 08 0 17 1 68 0.010 0 002 0.09 0 20 <0. 20 0

Spoina 0.06 0 27 1.65 0.012 0 003 0 01 0 26 0 <11. 0 03

Przede wszystkim użyj rur stalowych A i B, stosując w laboratorium tradycyjną metodę ogrzewania w piecu elektrycznym, aby wykonać następujące istotne treści testu.

(1) Zależność między temperaturą hartowania a wielkością ziarna austenitu Zależność między temperaturą ogrzewania a wielkością ziarna pokazano na rysunku 10-2. W warunkach testowych austenityzować w 1000°C. Po hartowaniu w wodzie i odpuszczaniu w temperaturze 500°C przez 1 godzinę uzyskana wielkość ziarna jest następująca. W warunkach produkcyjnych kolanko gorące jest chłodzone wodą i poddawane działaniu 500°C. Wielkość ziarna po utrwaleniu cieplnym przez 1h wynosi 13km. W warunkach testowych i produkcyjnych uzyskana wielkość ziarna austenitu jest bardzo zbliżona. Z punktu widzenia temperatury nagrzewania hartującego i wielkości ziarna kolanka po końcowej obróbce, powinno być możliwe dobranie górnej granicy temperatury hartowania na około 1000°C. Grubość uziarnienia ma większy wpływ na granicę plastyczności i udarność kolanka w niskich temperaturach. W normalnych warunkach drobniejszy rozmiar ziarna

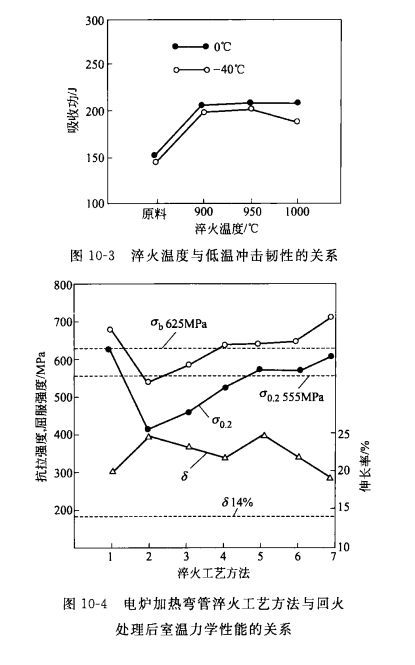

Im mniejsza, tym wyższa granica plastyczności kolanka, tym lepsza wytrzymałość w niskich temperaturach. (2) Zależność między temperaturą hartowania a udarnością w niskich temperaturach Rysunek 10-3 przedstawia zależność między temperaturą hartowania a udarnością w niskich temperaturach w 0°C i -40°C. W temperaturze 0°C udarność 900~1000°C niewiele się zmienia; w temperaturze 40°C, gdy temperatura hartowania jest wyższa niż 950°C, udarność ma tendencję do zmniejszania się. Z powyższej sytuacji temperatura hartowania kolanka nie powinna przekraczać 950℃ tak bardzo, jak to możliwe.

Związek pomiędzy procesem hartowania a właściwościami mechanicznymi Proces hartowania obejmuje temperaturę hartowania, szybkość chłodzenia (czynnik chłodzący). Wpływ na wytrzymałość i wydłużenie stali pokazano na rysunku 10-4. Zawartość siedmiu procesów hartowania na rysunku 10-4 wymieniono w tabeli 10-2. Trzy krzywe na Rysunku 10-4 przedstawiają odpowiednio minimalne wymagania dla δb, δ0.2 i δ rur ze stali gatunku X80 w standardzie APIspec 5L. Z danych na Rysunku 10-4 można zauważyć, że wytrzymałość próbek hartowanych i odpuszczanych w wodzie, w tym wydłużenie (patrz Rysunek 10-4), spełnia wymagania normy; podczas gdy próbki chłodzone powietrzem i olejem i odpuszczane Jego wytrzymałość jest niższa niż standardowe wymagania. Można zauważyć, że z punktu widzenia temperatury hartowania, proces hartowania chłodzonego wodą o temperaturze 900-1000 ℃ jest zgodny z obróbką cieplną stali gięcia X80. Tabela 10-2 Proces hartowania i odpuszczania kolanka grzewczego pieca elektrycznego

Nie. Temperatura hartowania

/r Czas utrzymywania /min Metoda chłodzenia Temperatura odpuszczania% Czas utrzymywania /min Metoda chłodzenia

2 1000 nieruchomego powietrza

3 1000 wymuszonego chłodzenia powietrzem

4 1000 30 chłodzenie olejem 500 60 chłodzenie powietrzem

5 900 chłodzenie wodą

6 950 chłodzenie wodą

7 1000 chłodzenie wodą

Podsumowując, z zależności między wielkością ziarna austenitu, udarnością w niskich temperaturach, wydłużeniem, granicą plastyczności, wytrzymałością na rozciąganie i innymi właściwościami a temperaturą hartowania, warunkami chłodzenia, odpowiednia temperatura hartowania powinna wynosić 900 ~ 1000 ogrodzeń, chłodzenie wodą natryskową po hartowaniu. Obecnie temperatura hartowania indukcyjnego stosowana w warunkach produkcyjnych wynosi 950 ~ 1050°C, a metodą chłodzenia jest natrysk wody lub chłodzenie zimnym powietrzem.