- 28

- Jan

Selectarea metodei de răcire și a parametrilor procesului de stingere a cotului de încălzire prin inducție puternică

Selectarea metodei de răcire și a parametrilor procesului de stingere a cotului de încălzire prin inducție puternică

Parametrii procesului de încălzire și stingere prin inducție se referă în principal la temperatura de austenitizare și la metoda de răcire prin stingere. Printre acestea, selecția temperaturii de austenitizare se bazează în principal pe obținerea unei granule fine, a unei rezistențe bune la temperatură scăzută și a rezistenței la curgere și a rezistenței la tracțiune mai mari. Aceste proprietăți trebuie, de asemenea, combinate cu procesul de revenire pentru a determina. Țevile îndoite de diferite grade de rezistență au cerințe diferite pentru performanța menționată mai sus. Luați cotul X80 ca exemplu pentru a ilustra metoda de determinare a parametrilor procesului de stingere. Compoziția chimică a țevii de oțel de testare și a oțelului cot este listată în Tabelul 10-1.

Tabelul 10-1 Compoziția chimică a țevilor și coturilor din oțel pentru testare

Compoziția chimică a probei (fracție de masă)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Teava de otel A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

Corp țeavă cot 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Sudare 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

În primul rând, utilizați țevile de oțel A și B, folosind metoda tradițională de încălzire a cuptorului electric în laborator pentru a finaliza următoarele conținuturi relevante ale testului.

(1) Relația dintre temperatura de stingere și dimensiunea granulelor austenitei Relația dintre temperatura de încălzire și dimensiunea granulelor este prezentată în Figura 10-2. În condiții de testare, austenitizați la 1000°C. După stingerea cu apă și revenirea la 500°C timp de 1 oră, dimensiunea granulelor rezultată este următoarea. În condiții de producție, cotul fierbinte este răcit cu apă și supus la 500°C, dimensiunea granulelor după conservarea căldurii timp de 1 oră este de 13 km. În condițiile de testare și condițiile de producție, dimensiunea granulelor de austenită obținută este foarte apropiată. Din perspectiva temperaturii de încălzire de călire și a mărimii granulelor cotului după tratamentul final, ar trebui să fie fezabil să se selecteze limita superioară a temperaturii de călire să fie de aproximativ 1000°C. Grosimea granulei are un impact mai mare asupra forței de curgere și durității la temperaturi scăzute a cotului. În condiții normale, cu cât granulația este mai fină

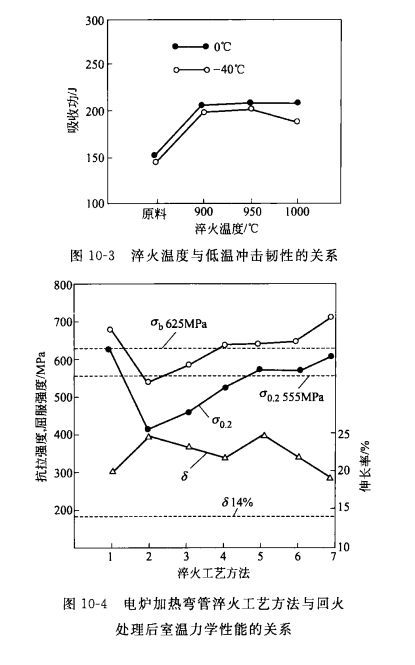

Mai mic, cu cât rezistența la curgere a cotului este mai mare, cu atât rezistența la temperatură scăzută este mai bună. (2) Relația dintre temperatura de călire și rezistența la impact la temperatură joasă Figura 10-3 arată relația dintre temperatura de călire și duritatea la impact la temperatură joasă la 0°C și -40°C. La 0°C, rezistența la impact de 900~1000°C nu se schimbă prea mult; la o temperatură de 40°C, când temperatura de călire este mai mare de 950°C, duritatea la impact tinde să scadă. Din situația de mai sus, temperatura de stingere a cotului nu trebuie să depășească 950 ℃ cât mai mult posibil.

Relația dintre procesul de călire și proprietățile mecanice Procesul de călire include temperatura de călire, viteza de răcire (mediul de răcire). Efectul asupra rezistenței și alungirii oțelului este prezentat în Figura 10-4. Conținutul celor șapte procese de stingere din Figura 10-4 este listat în Tabelul 10-2. Cele trei curbe din Figura 10-4 reprezintă, respectiv, cerințele minime pentru δb, δ0.2 și δ ale țevilor de oțel de calitate X80 în standardul APIspec 5L. Din datele din Figura 10-4, se poate observa că rezistența probelor stinse și revenite cu apă, inclusiv alungirea (vezi Figura 10-4), îndeplinește cerințele standardului; în timp ce probele răcite cu aer și răcite cu ulei și temperate Rezistența sa este mai mică decât cerința standard. Se poate observa că, din perspectiva temperaturii de călire, procesul de călire 900-1000℃ răcit cu apă este în conformitate cu tratamentul termic al oțelului de îndoire de gradul X80. Tabelul 10-2 Procesul de tratare de călire și revenire a cotului de încălzire a cuptorului electric

Nu. Temperatura de stingere

/r Timp de menținere /min Metoda de răcire Temperatură de temperare% Timp de menținere /min Metoda de răcire

2 1000 aer nemișcat

3 1000 de răcire forțată cu aer

4 1000 30 răcire ulei 500 60 răcire cu aer

5 900 răcire cu apă

6 950 răcire cu apă

7 1000 răcire cu apă

În rezumat, din relația dintre dimensiunea granulelor austenitei, duritatea la impact la temperatură joasă, alungirea, rezistența la curgere, rezistența la tracțiune și alte proprietăți și temperatura de călire, condițiile de răcire, temperatura de călire adecvată ar trebui să fie de 900 ~ 1000 de garduri, răcire cu apă pulverizată. după stingere. În prezent, temperatura de stingere a încălzirii prin inducție utilizată în condiții de producție este de 950 ~ 1050 ° C, iar metoda de răcire este pulverizarea cu apă sau răcirea cu aer rece.