- 28

- Jan

Výběr způsobu chlazení a parametry procesu kalení silného indukčního kolena

Výběr způsobu chlazení a parametry procesu kalení silného indukčního kolena

Procesní parametry indukčního ohřevu a kalení se týkají především austenitizační teploty a způsobu kalení. Mezi nimi je výběr austenitizační teploty založen hlavně na získání jemné velikosti zrna, dobré houževnatosti při nízkých teplotách a vyšší meze kluzu a pevnosti v tahu. Tyto vlastnosti je také třeba zkombinovat s procesem temperování, aby bylo možné určit. Ohýbané trubky různých pevnostních tříd mají různé požadavky na výše uvedený výkon. Vezměme si koleno X80 jako příklad pro ilustraci způsobu stanovení parametrů jeho procesu kalení. Chemické složení zkušební ocelové trubky a kolena je uvedeno v tabulce 10-1.

Tabulka 10-1 Chemické složení ocelových trubek a kolen pro zkoušení

Chemické složení vzorku (hmotnostní zlomek)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Ocelová trubka A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0, 002 0, 15 0, 18 0.01 0, 07 0, 02 0.01 0.01 0, 001 0, 04

Tělo trubky kolena 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Svar 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

Nejprve použijte ocelové trubky A a B s použitím tradiční metody ohřevu elektrické pece v laboratoři k dokončení následujícího relevantního obsahu testu.

(1) Vztah mezi teplotou kalení a velikostí zrna austenitu Vztah mezi teplotou ohřevu a velikostí zrna je znázorněn na obrázku 10-2. Za testovacích podmínek austenitizujte při 1000 °C. Po kalení vodou a temperování při 500 °C po dobu 1 hodiny je výsledná velikost zrna následující. Za výrobních podmínek je horké koleno chlazeno vodou a vystaveno teplotě 500 °C. Velikost zrna po tepelné konzervaci po dobu 1 hodiny je 13 km. Za testovacích podmínek a výrobních podmínek je získaná velikost zrna austenitu velmi blízká. Z hlediska teploty kalícího ohřevu a zrnitosti kolena po finální úpravě by mělo být možné zvolit horní hranici kalící teploty na cca 1000°C. Tloušťka zrnitosti má větší vliv na mez kluzu a nízkoteplotní houževnatost kolena. Za normálních podmínek je zrnitost jemnější

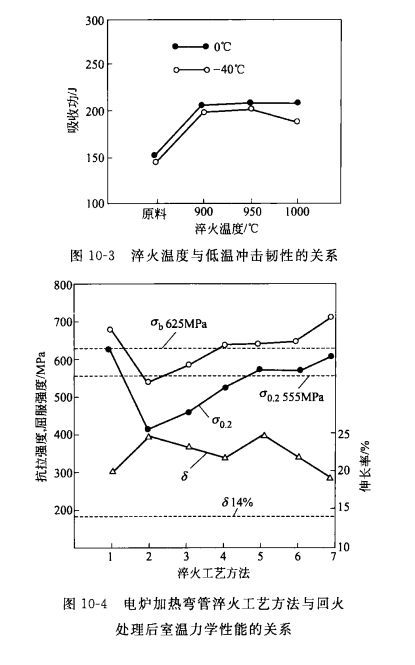

Menší, čím vyšší je mez kluzu kolena, tím lepší je houževnatost při nízkých teplotách. (2) Vztah mezi teplotou kalení a rázovou houževnatostí při nízké teplotě Obrázek 10-3 ukazuje vztah mezi teplotou kalení a rázovou houževnatostí při nízké teplotě při 0 °C a -40 °C. Při 0 °C se rázová houževnatost 900–1000 °C příliš nemění; při teplotě 40°C, kdy je kalicí teplota vyšší než 950°C, má rázová houževnatost tendenci klesat. Z výše uvedené situace by teplota kalení kolena neměla překročit 950 ℃ co nejvíce.

Vztah mezi procesem kalení a mechanickými vlastnostmi Proces kalení zahrnuje teplotu kalení, rychlost chlazení (chladící médium). Vliv na pevnost a tažnost oceli je znázorněn na obrázku 10-4. Obsah sedmi procesů kalení na obrázku 10-4 je uveden v tabulce 10-2. Tři křivky na obrázku 10-4 představují minimální požadavky pro δb, δ0.2 a δ ocelových trubek třídy X80 v normě APIspec 5L. Z údajů na obrázku 10-4 je vidět, že pevnost vodou kalených a temperovaných vzorků, včetně prodloužení (viz obrázek 10-4), splňuje požadavky normy; zatímco vzduchem chlazené a olejem chlazené a temperované vzorky Jeho pevnost je nižší než standardní požadavek. Je vidět, že z hlediska kalicí teploty je vodou chlazený kalicí proces 900-1000 ℃ v souladu s tepelným zpracováním ohýbací oceli třídy X80. Tabulka 10-2 Proces kalení a temperování topného kolena elektrické pece

Ne. Teplota kalení

/r Doba zdržení /min Způsob chlazení Teplota temperování% Doba zdržení /min Způsob chlazení

2 1000 nehybný vzduch

3 1000 nucené chlazení vzduchem

4 1000 30 chlazení olejem 500 60 chlazení vzduchem

5 900 vodní chlazení

6 950 vodní chlazení

7 1000 vodní chlazení

Stručně řečeno, ze vztahu mezi velikostí zrna austenitu, houževnatostí při nízké teplotě, prodloužením, mezí kluzu, pevností v tahu a dalšími vlastnostmi a teplotou kalení, podmínkami chlazení by vhodná teplota kalení měla být 900 ~ 1000 plotů, chlazení rozstřikovanou vodou po kalení. V současné době je teplota kalení indukčního ohřevu používaná ve výrobních podmínkách 950 ~ 1050 ° C a metodou chlazení je vodní sprej nebo chlazení studeným vzduchem.