- 28

- Jan

การเลือกวิธีการทำความเย็นและพารามิเตอร์กระบวนการดับข้อศอกด้วยความร้อนเหนี่ยวนำที่แข็งแกร่ง

การเลือกวิธีการทำความเย็นและพารามิเตอร์กระบวนการดับข้อศอกด้วยความร้อนเหนี่ยวนำที่แข็งแกร่ง

พารามิเตอร์กระบวนการของการทำความร้อนแบบเหนี่ยวนำและการทำให้เย็นลงมักอ้างอิงถึงอุณหภูมิออสเทนไนซ์และวิธีการทำความเย็นแบบดับ ในหมู่พวกเขานั้น การเลือกอุณหภูมิออสเทนไนไนซ์นั้นส่วนใหญ่มาจากการได้ขนาดเกรนที่ละเอียด ความเหนียวที่อุณหภูมิต่ำที่ดี และค่าความแข็งแรงของผลผลิตและความต้านทานแรงดึงที่สูงขึ้น คุณสมบัติเหล่านี้ยังต้องรวมกับกระบวนการแบ่งเบาบรรเทาเพื่อกำหนด ท่อโค้งที่มีระดับความแข็งแรงต่างกันมีข้อกำหนดที่แตกต่างกันสำหรับประสิทธิภาพที่กล่าวถึงข้างต้น ใช้ข้อศอก X80 เป็นตัวอย่างเพื่อแสดงวิธีการกำหนดพารามิเตอร์กระบวนการดับ องค์ประกอบทางเคมีของท่อเหล็กทดสอบและเหล็กข้องอแสดงไว้ในตารางที่ 10-1

ตาราง 10-1 องค์ประกอบทางเคมีของท่อเหล็กและข้อศอกสำหรับการทดสอบ

องค์ประกอบทางเคมีของตัวอย่าง (เศษส่วนมวล)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

ท่อเหล็ก A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

ข 0.05 0.21 1.74 0.018 0 002 0 15. 0 18 0.01. 0 07. 0 02 0.01 0.01. 0 001. 0

ตัวท่อข้อศอก 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0 <15. 0 0001. 0

เชื่อม 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0

ก่อนอื่น ใช้ท่อเหล็ก A และ B โดยใช้วิธีให้ความร้อนแบบเตาไฟฟ้าแบบเดิมในห้องปฏิบัติการเพื่อให้เนื้อหาการทดสอบที่เกี่ยวข้องต่อไปนี้เสร็จสมบูรณ์

(1) ความสัมพันธ์ระหว่างอุณหภูมิดับและขนาดเกรนออสเทนไนต์ ความสัมพันธ์ระหว่างอุณหภูมิความร้อนและขนาดเกรนแสดงไว้ในภาพที่ 10-2 ภายใต้สภาวะการทดสอบ ให้ออสเทนไนซ์ที่ 1000 องศาเซลเซียส หลังจากการดับและแบ่งเบาน้ำที่ 500 °C เป็นเวลา 1 ชั่วโมง ขนาดของเกรนที่ได้จะเป็นดังนี้ ภายใต้เงื่อนไขการผลิต ข้อศอกร้อนจะระบายความร้อนด้วยน้ำและอยู่ภายใต้อุณหภูมิ 500 องศาเซลเซียส ขนาดเกรนหลังการเก็บความร้อนเป็นเวลา 1 ชั่วโมงคือ 13 กม. ภายใต้เงื่อนไขการทดสอบและสภาวะการผลิต ขนาดของเกรนออสเทนไนต์ที่ได้นั้นใกล้เคียงกันมาก จากมุมมองของอุณหภูมิการให้ความร้อนดับและขนาดเกรนของศอกหลังการรักษาขั้นสุดท้าย ควรเลือกขีดจำกัดบนของอุณหภูมิดับให้อยู่ที่ประมาณ 1000 องศาเซลเซียส ความหนาของขนาดเกรนส่งผลต่อความแข็งแรงของผลผลิตและความเหนียวที่อุณหภูมิต่ำของศอกมากกว่า ภายใต้สภาวะปกติขนาดเกรนที่ละเอียดกว่า

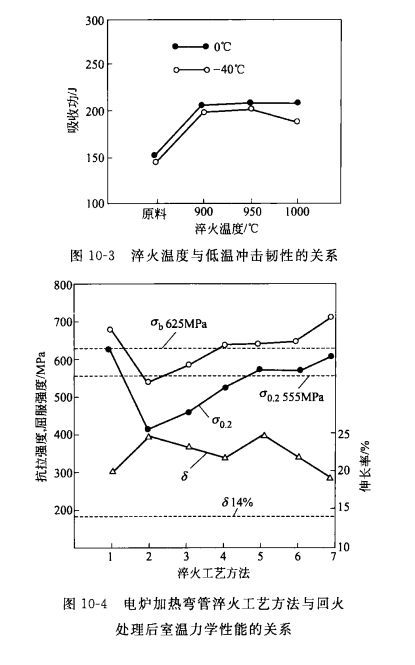

ยิ่งเล็ก ยิ่งให้ความแข็งแรงของข้อศอกสูง ความเหนียวที่อุณหภูมิต่ำก็ยิ่งดี (2) ความสัมพันธ์ระหว่างอุณหภูมิในการดับและความเหนียวของแรงกระแทกที่อุณหภูมิต่ำ รูปที่ 10-3 แสดงความสัมพันธ์ระหว่างอุณหภูมิในการดับและความเหนียวของแรงกระแทกที่อุณหภูมิต่ำที่ 0°C ถึง -40°C ที่ 0°C ความเหนียวของแรงกระแทกที่ 900~1000°C จะไม่เปลี่ยนแปลงมากนัก ที่อุณหภูมิ 40°C เมื่ออุณหภูมิดับสูงกว่า 950°C ความเหนียวของแรงกระแทกมีแนวโน้มลดลง จากสถานการณ์ข้างต้น อุณหภูมิในการดับของข้อศอกไม่ควรเกิน 950 ℃ ให้มากที่สุด

ความสัมพันธ์ระหว่างกระบวนการชุบแข็งและคุณสมบัติทางกล กระบวนการชุบแข็งรวมถึงอุณหภูมิในการชุบ อัตราการทำความเย็น (ตัวกลางในการทำความเย็น) ผลกระทบต่อความแข็งแรงและการยืดตัวของเหล็กแสดงในรูปที่ 10-4 เนื้อหาของกระบวนการดับทั้งเจ็ดในรูปที่ 10-4 แสดงไว้ในตารางที่ 10-2 เส้นโค้งสามเส้นในรูปที่ 10-4 ตามลำดับแสดงถึงข้อกำหนดขั้นต่ำสำหรับ δb, δ0.2 และ δ ของท่อเหล็กเกรด X80 ในมาตรฐาน APIspec 5L จากข้อมูลในรูปที่ 10-4 จะเห็นได้ว่ากำลังของตัวอย่างน้ำที่ผ่านการชุบแข็งและอบด้วยอุณหภูมิ รวมถึงการยืดตัว (ดูรูปที่ 10-4) เป็นไปตามข้อกำหนดของมาตรฐาน ในขณะที่ตัวอย่างที่ระบายความร้อนด้วยอากาศและระบายความร้อนด้วยน้ำมันและอุณหภูมิ มีความแข็งแรงต่ำกว่าข้อกำหนดมาตรฐาน จะเห็นได้ว่าจากมุมมองของอุณหภูมิในการชุบ กระบวนการชุบด้วยความเย็นด้วยน้ำ 900-1000℃ นั้นสอดคล้องกับการรักษาความร้อนด้วยเหล็กดัดเกรด X80 ตารางที่ 10-2 กระบวนการชุบและแบ่งเบาบรรเทาของข้อศอกความร้อนของเตาไฟฟ้า

เลขที่ อุณหภูมิดับ

/r เวลาถือ /นาที วิธีการทำความเย็น อุณหภูมิแบ่งเบา% เวลาถือ /นาที วิธีการทำความเย็น

2 1000 ยังคงอากาศ

3 1000 บังคับอากาศเย็น

4 1000 30 การระบายความร้อนด้วยน้ำมัน 500 60 การระบายความร้อนด้วยอากาศ

5 900 ระบายความร้อนด้วยน้ำ

6 950 ระบายความร้อนด้วยน้ำ

7 1000 ระบายความร้อนด้วยน้ำ

โดยสรุป จากความสัมพันธ์ระหว่างขนาดเกรนออสเทนไนต์ ความเหนียวทนต่อแรงกระแทกที่อุณหภูมิต่ำ การยืดตัว ความแข็งแรงของผลผลิต ความต้านทานแรงดึง และคุณสมบัติอื่นๆ และอุณหภูมิในการดับ สภาวะการทำความเย็น อุณหภูมิการชุบที่เหมาะสมควรเป็น 900 ~ 1000 รั้ว สเปรย์น้ำหล่อเย็น หลังจากดับ ปัจจุบันอุณหภูมิดับความร้อนเหนี่ยวนำที่ใช้ภายใต้สภาวะการผลิตคือ 950 ~ 1050 ° C และวิธีการทำความเย็นคือการพ่นน้ำหรือระบายความร้อนด้วยอากาศเย็น