- 28

- Jan

Selectie van koelmethode en sterke inductieverhitting elleboog blussen procesparameters:

Selectie van koelmethode en sterke inductieverhitting elleboog blussen procesparameters:

De procesparameters van inductieverhitting en quenching hebben voornamelijk betrekking op de austenitiseringstemperatuur en de quenching-koelmethode. Onder hen is de selectie van de austenitiseringstemperatuur voornamelijk gebaseerd op het verkrijgen van fijne korrelgrootte, goede taaiheid bij lage temperatuur en hogere vloeigrens en treksterkte. Deze eigenschappen moeten ook worden gecombineerd met het temperingsproces om te bepalen. Buigpijpen van verschillende sterkteklassen stellen verschillende eisen aan de bovengenoemde prestaties. Neem de X80-elleboog als voorbeeld om de methode voor het bepalen van de parameters van het afschrikproces te illustreren. De chemische samenstelling van het stalen buis- en elleboogstaal staat vermeld in tabel 10-1.

Tabel 10-1 Chemische samenstelling van stalen buizen en ellebogen voor testen

Chemische samenstelling monster (massafractie)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Stalen buis A 0 06 0. 18 1 78. 0 016 0 004 0 18 0 26 — 0

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0 18 0.01 0 07 0 02. 0.01 0.01

Elleboogpijplichaam 0. 08 0 17. 1 68 0.010. 0 002 0.09. 0 20. 0 20. 0 05. 0 03 0 <02. 0 15. 0

Las 0.06 0 27 1.65 0.012. 0 003. 0 01. 0 26. 0 11. 0 03 0. 02 0. 02 <0. 10 0

Gebruik allereerst de stalen buizen A en B, met behulp van de traditionele verwarmingsmethode voor elektrische ovens in het laboratorium, om de volgende relevante testinhoud te voltooien.

(1) De relatie tussen afschriktemperatuur en austenietkorrelgrootte De relatie tussen verhittingstemperatuur en korrelgrootte wordt weergegeven in figuur 10-2. Onder testomstandigheden austenitiseren bij 1000°C. Na afschrikken met water en temperen bij 500°C gedurende 1 uur, is de resulterende korrelgrootte als volgt. Onder productieomstandigheden is de hete elleboog watergekoeld en onderworpen aan 500 ° C. De korrelgrootte na warmtebehoud gedurende 1 uur is 13 km. Onder de testomstandigheden en productieomstandigheden is de verkregen austenietkorrelgrootte zeer dichtbij. Vanuit het perspectief van de afschrikverwarmingstemperatuur en de korrelgrootte van de elleboog na de laatste behandeling, zou het haalbaar moeten zijn om de bovengrens van de afschriktemperatuur te kiezen op ongeveer 1000°C. De dikte van de korrelgrootte heeft een grotere invloed op de vloeigrens en taaiheid bij lage temperaturen van de elleboog. Onder normale omstandigheden, hoe fijner de korrelgrootte

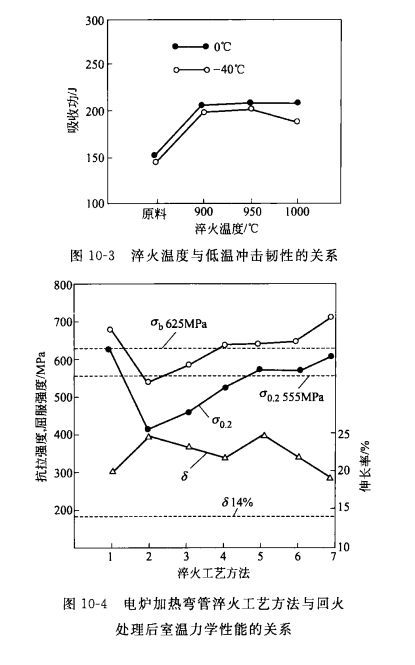

Kleiner, hoe hoger de vloeigrens van de elleboog, hoe beter de taaiheid bij lage temperaturen. (2) Het verband tussen afschriktemperatuur en slagvastheid bij lage temperatuur Figuur 10-3 toont het verband tussen afschriktemperatuur en slagvastheid bij lage temperatuur bij 0°C en -40°C. Bij 0°C verandert de slagvastheid van 900-1000°C niet veel; bij een temperatuur van 40°C, wanneer de afschriktemperatuur hoger is dan 950°C, heeft de slagvastheid de neiging af te nemen. Vanuit de bovenstaande situatie mag de afschriktemperatuur van de elleboog de 950 niet zo veel mogelijk overschrijden.

De relatie tussen afschrikproces en mechanische eigenschappen Afschrikproces omvat afschriktemperatuur, afkoelsnelheid (koelmedium). Het effect op de sterkte en rek van staal is weergegeven in figuur 10-4. De inhoud van de zeven afschrikprocessen in figuur 10-4 staat vermeld in tabel 10-2. De drie curven in Afbeelding 10-4 vertegenwoordigen respectievelijk de minimumvereisten voor δb, δ0.2 en δ van X80-staalbuizen in de APIspec 5L-standaard. Uit de gegevens in figuur 10 blijkt dat de sterkte van de met water gebluste en getemperde monsters, inclusief rek (zie figuur 4), voldoet aan de eisen van de norm; terwijl de luchtgekoelde en oliegekoelde en getemperde monsters zijn sterkte lager is dan de standaardvereiste. Het is te zien dat, vanuit het perspectief van de afschriktemperatuur, het 10-4 watergekoelde afschrikproces in overeenstemming is met de X900-kwaliteit buigstaal warmtebehandeling. Tabel 1000-80 Behandelingsproces voor blussen en temperen van verwarmingselleboog voor elektrische ovens

Nee. Afschriktemperatuur

/r Houdtijd /min Koelmethode Tempertemperatuur% Houdtijd /min Koelmethode

2 1000 nog steeds lucht

3 1000 geforceerde luchtkoeling

4 1000 30 oliekoeling 500 60 luchtkoeling

5 900 waterkoeling

6 950 waterkoeling

7 1000 waterkoeling

Samenvattend, uit de relatie tussen de austenietkorrelgrootte, slagvastheid bij lage temperatuur, rek, vloeigrens, treksterkte en andere eigenschappen en de afschriktemperatuur, koelomstandigheden, moet de juiste afschriktemperatuur 900 ~ 1000 hekken zijn, sproeiwaterkoeling na afschrikken. Op dit moment is de inductieverwarmingstemperatuur die onder productieomstandigheden wordt gebruikt 950 ~ 1050 ° C, en de koelmethode is waternevel of koude luchtkoeling.