- 28

- Jan

اختيار طريقة التبريد ومعلمات عملية تسخين الكوع بالحث القوي

اختيار طريقة التبريد ومعلمات عملية تسخين الكوع بالحث القوي

تشير معلمات عملية التسخين والتبريد بشكل أساسي إلى درجة حرارة التسخين وطريقة التبريد بالتبريد. من بينها ، يعتمد اختيار درجة حرارة الأوستينيت بشكل أساسي على الحصول على حجم حبيبات دقيق ، وصلابة جيدة في درجات الحرارة المنخفضة ، وقوة إنتاجية أعلى وقوة شد. يجب أيضًا دمج هذه الخصائص مع عملية التقسية لتحديدها. أنابيب الانحناء ذات درجات القوة المختلفة لها متطلبات مختلفة للأداء المذكور أعلاه. خذ كوع X80 كمثال لتوضيح طريقة تحديد معلمات عملية التبريد. التركيب الكيميائي لأنبوب الاختبار الفولاذي والفولاذ الكوع مُدرج في الجدول 10-1.

الجدول 10-1 التركيب الكيميائي لأنابيب وأكواع الصلب للاختبار

التركيب الكيميائي للعينة (جزء الكتلة) /٪

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

أنبوب فولاذي A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 0.03 – XNUMX

ب 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

جسم أنبوب الكوع 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

اللحام 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

بادئ ذي بدء ، استخدم الأنابيب الفولاذية A و B ، باستخدام طريقة تسخين الفرن الكهربائي التقليدية في المختبر لإكمال محتويات الاختبار التالية ذات الصلة.

(1) العلاقة بين درجة حرارة التبريد وحجم حبيبات الأوستينيت تظهر العلاقة بين درجة حرارة التسخين وحجم الحبوب في الشكل 10-2. تحت ظروف الاختبار ، أوستينيتيد عند 1000 درجة مئوية. بعد تبريد الماء وتلطيفه عند 500 درجة مئوية لمدة ساعة ، يكون حجم الحبوب الناتج كما يلي. في ظل ظروف الإنتاج ، يتم تبريد الكوع الساخن بالماء ويخضع لـ 1 درجة مئوية ، وحجم الحبوب بعد الحفاظ على الحرارة لمدة ساعة واحدة هو 500 كم. في ظل ظروف الاختبار وظروف الإنتاج ، يكون حجم حبيبات الأوستينيت الذي تم الحصول عليه قريبًا جدًا. من منظور درجة حرارة التسخين والتبريد وحجم الحبوب للكوع بعد المعالجة النهائية ، يجب أن يكون من الممكن تحديد الحد الأعلى لدرجة حرارة التبريد ليكون حوالي 1 درجة مئوية. سمك حجم الحبيبات له تأثير أكبر على قوة الخضوع ومتانة الكوع في درجات الحرارة المنخفضة. في ظل الظروف العادية ، كلما كان حجم الحبوب أدق

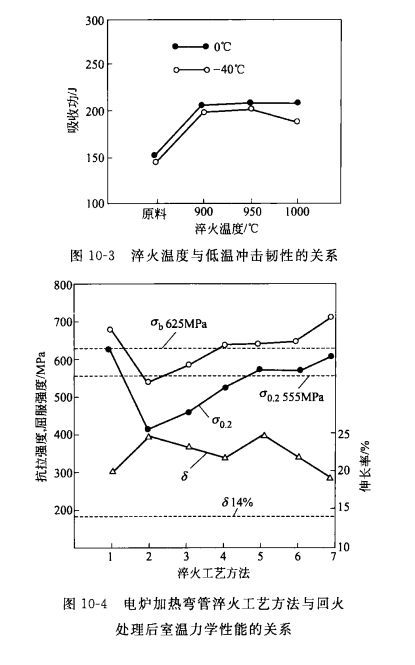

أصغر ، كلما زادت قوة الخضوع للكوع ، كانت صلابة درجات الحرارة المنخفضة أفضل. (2) العلاقة بين درجة حرارة التبريد وصلابة تأثير درجات الحرارة المنخفضة يوضح الشكل 10-3 العلاقة بين درجة حرارة التبريد ومتانة تأثير درجات الحرارة المنخفضة عند 0 درجة مئوية و -40 درجة مئوية. عند 0 درجة مئوية ، لا تتغير صلابة الصدمات البالغة 900 1000 درجة مئوية كثيرًا ؛ عند درجة حرارة 40 درجة مئوية ، عندما تكون درجة حرارة التبريد أعلى من 950 درجة مئوية ، تميل صلابة الصدمات إلى الانخفاض. من الحالة المذكورة أعلاه ، يجب ألا تتجاوز درجة حرارة التبريد للكوع 950 ℃ قدر الإمكان.

تتضمن العلاقة بين عملية التبريد والخصائص الميكانيكية عملية التبريد درجة حرارة التبريد ومعدل التبريد (وسط التبريد). يظهر التأثير على قوة واستطالة الفولاذ في الشكل 10-4. يتم سرد محتويات عمليات التبريد السبع في الشكل 10-4 في الجدول 10-2. تمثل المنحنيات الثلاثة في الشكل 10-4 على التوالي الحد الأدنى من متطلبات الأنابيب الفولاذية b و δ0.2 و من الدرجة X80 في معيار APIspec 5L. من البيانات الواردة في الشكل 10-4 ، يمكن ملاحظة أن قوة عينات المياه المروية والمخففة ، بما في ذلك الاستطالة (انظر الشكل 10-4) ، تلبي متطلبات المعيار ؛ بينما العينات المبردة بالهواء والمبردة بالزيت والمخففة قوتها أقل من المتطلبات القياسية. يمكن ملاحظة أنه ، من منظور درجة حرارة التبريد ، فإن عملية التبريد المبرد بالماء 900-1000 ℃ تتماشى مع المعالجة الحرارية للفولاذ بدرجة X80. الجدول 10-2 عملية المعالجة بالتبريد والتلطيف لكوع تسخين الفرن الكهربائي

رقم درجة حرارة التبريد

/ r زمن الانتظار / دقيقة طريقة التبريد درجة الحرارة درجة الحرارة٪ زمن الانتظار / دقيقة طريقة التبريد

2 1000 لا يزال الهواء

3 1000 تبريد بالهواء القسري

4 1000 30 تبريد الزيت 500 60 تبريد بالهواء

5 تبريد بالماء

6 تبريد بالماء

7 تبريد بالماء

باختصار ، من العلاقة بين حجم حبيبات الأوستينيت ، صلابة تأثير درجات الحرارة المنخفضة ، الاستطالة ، قوة الخضوع ، قوة الشد وغيرها من الخصائص ودرجة حرارة التبريد ، ظروف التبريد ، يجب أن تكون درجة حرارة التبريد المناسبة 900 ~ 1000 سياج ، تبريد بالماء بالرش بعد التبريد. في الوقت الحاضر ، درجة حرارة التبريد بالتسخين التعريفي المستخدمة في ظروف الإنتاج هي 950 ~ 1050 درجة مئوية ، وطريقة التبريد هي رش الماء أو تبريد الهواء البارد.