- 28

- Jan

Выбор метода охлаждения и параметры процесса закалки колена сильного индукционного нагрева

Выбор метода охлаждения и параметры процесса закалки колена сильного индукционного нагрева

Параметры процесса индукционного нагрева и закалки в основном относятся к температуре аустенизации и способу закалки-охлаждения. Среди них выбор температуры аустенизации в основном основан на получении мелкого размера зерна, хорошей низкотемпературной ударной вязкости и более высоких пределе текучести и прочности на растяжение. Эти свойства также должны быть объединены с процессом отпуска для определения. Изгибы труб разных классов прочности предъявляют разные требования к вышеуказанным характеристикам. Возьмите колено X80 в качестве примера, чтобы проиллюстрировать метод определения параметров процесса закалки. Химический состав испытуемой стальной трубы и отвода указан в Таблице 10-1.

Таблица 10-1 Химический состав стальных труб и отводов для испытаний

Химический состав пробы (массовая доля)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Стальная труба А 0 06 0 18 1 78 0 016 0 004 0 18 — 0

Б 0.05 0.21 1.74 0.018 0 002 0 15 0 18 0.01 0 07 0

Тело колена 0 08 0 17 1 68 0.010 0 002 0.09 0 20 <0. 20 0. 05

Сварка 0.06 0 27 1.65 0.012 0 003 0 01 0 26 0 <11. 0 03. 0

Прежде всего, используйте стальные трубы A и B, используя традиционный метод нагрева в электрической печи в лаборатории, чтобы выполнить следующие соответствующие тесты.

(1) Зависимость между температурой закалки и размером аустенитного зерна Зависимость между температурой нагрева и размером зерна показана на рис. 10-2. В условиях испытаний аустенитизировать при 1000°C. После закалки в воде и отпуска при 500°С в течение 1 ч размер зерна получился следующим. В производственных условиях горячее колено охлаждается водой и подвергается воздействию температуры 500°C. Размер зерна после сохранения тепла в течение 1 часа составляет 13 км. В условиях испытаний и условиях производства полученные размеры аустенитных зерен очень близки. С точки зрения температуры закалочного нагрева и размера зерен отвода после окончательной обработки, можно выбрать верхний предел температуры закалки около 1000°C. Толщина размера зерна оказывает большее влияние на предел текучести и низкотемпературную вязкость отвода. В нормальных условиях, чем мельче размер зерна

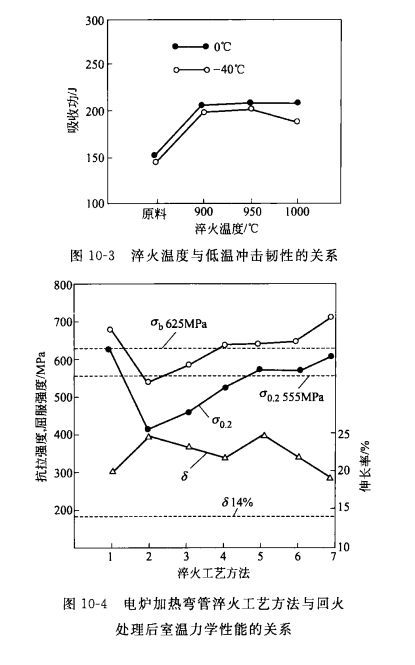

Чем меньше, тем выше предел текучести колена, тем лучше низкотемпературная ударная вязкость. (2) Зависимость между температурой закалки и ударной вязкостью при низких температурах На рис. 10-3 показана зависимость между температурой закалки и ударной вязкостью при низких температурах при 0°C и -40°C. При 0°С ударная вязкость 900~1000°С сильно не меняется; при температуре 40°С, когда температура закалки выше 950°С, ударная вязкость имеет тенденцию к снижению. Из приведенной выше ситуации температура закалки колена не должна превышать 950 ℃, насколько это возможно.

Связь между процессом закалки и механическими свойствами Процесс закалки включает в себя температуру закалки, скорость охлаждения (охлаждающую среду). Влияние на прочность и относительное удлинение стали показано на рис. 10-4. Содержание семи процессов гашения на рис. 10-4 приведено в таблице 10-2. Три кривые на рис. 10-4 соответственно представляют минимальные требования для δb, δ0.2 и δ труб из стали марки X80 в стандарте APIspec 5L. Из данных на рис. 10-4 видно, что прочность закаленных и отпущенных в воду образцов, включая удлинение (см. рис. 10-4), соответствует требованиям стандарта; в то время как образцы с воздушным охлаждением и масляным охлаждением и отпуском Его прочность ниже стандартного требования. Можно видеть, что с точки зрения температуры закалки процесс закалки с водяным охлаждением при температуре 900-1000 ℃ соответствует термической обработке гибочной стали класса X80. Таблица 10-2 Процесс закалки и отпуска нагревательного колена электропечи

№ Температура закалки

/r Время выдержки /мин Способ охлаждения Температура отпуска% Время выдержки /мин Способ охлаждения

2 1000 неподвижный воздух

3 1000 принудительное воздушное охлаждение

4 1000 30 масляное охлаждение 500 60 воздушное охлаждение

5 900 водяное охлаждение

6 950 водяное охлаждение

7 1000 водяное охлаждение

Таким образом, исходя из взаимосвязи между размером аустенитного зерна, низкотемпературной ударной вязкостью, удлинением, пределом текучести, пределом прочности при растяжении и другими свойствами, а также температурой закалки, условиями охлаждения, соответствующая температура закалки должна составлять 900–1000 градусов, водяное охлаждение. после закалки. В настоящее время температура закалки при индукционном нагреве, используемая в производственных условиях, составляет 950~1050°C, а метод охлаждения представляет собой распыление воды или охлаждение холодным воздухом.