- 28

- Jan

Selección del método de enfriamiento y parámetros del proceso de enfriamiento del codo de calentamiento por inducción fuerte

Selección del método de enfriamiento y parámetros del proceso de enfriamiento del codo de calentamiento por inducción fuerte

Los parámetros del proceso de calentamiento y enfriamiento por inducción se refieren principalmente a la temperatura de austenización y al método de enfriamiento por enfriamiento. Entre ellos, la selección de la temperatura de austenización se basa principalmente en obtener un tamaño de grano fino, buena tenacidad a baja temperatura y mayor límite elástico y resistencia a la tracción. Estas propiedades también deben combinarse con el proceso de templado para determinar. Las tuberías curvas de diferentes grados de resistencia tienen diferentes requisitos para el rendimiento mencionado anteriormente. Tome el codo X80 como ejemplo para ilustrar el método de determinación de los parámetros del proceso de enfriamiento. La composición química de la tubería de acero de prueba y el acero del codo se enumeran en la Tabla 10-1.

Tabla 10-1 Composición química de tubos y codos de acero para ensayo

Composición química de la muestra (fracción de masa)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Tubería de acero A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0 002 0 15 0 18 0.01 0 07 0

Cuerpo tubo codo 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Soldadura 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

En primer lugar, use las tuberías de acero A y B, usando el método de calentamiento de horno eléctrico tradicional en el laboratorio para completar los siguientes contenidos de prueba relevantes.

(1) La relación entre la temperatura de temple y el tamaño de grano de la austenita La relación entre la temperatura de calentamiento y el tamaño de grano se muestra en la figura 10-2. Bajo condiciones de prueba, austenitizar a 1000°C. Después de enfriar con agua y templar a 500 °C durante 1 h, el tamaño de grano resultante es el siguiente. En condiciones de producción, el codo caliente se enfría con agua y se somete a 500 °C. El tamaño del grano después de la conservación del calor durante 1 h es de 13 km. Bajo las condiciones de prueba y las condiciones de producción, el tamaño de grano de austenita obtenido es muy cercano. Desde la perspectiva de la temperatura de calentamiento del templado y el tamaño de grano del codo después del tratamiento final, debería ser factible seleccionar el límite superior de la temperatura de templado en aproximadamente 1000 °C. El grosor del tamaño del grano tiene un mayor impacto en el límite elástico y la tenacidad a baja temperatura del codo. En condiciones normales, cuanto más fino es el tamaño de grano

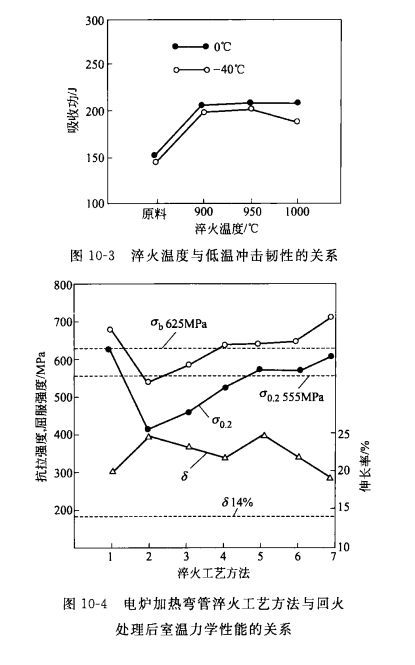

Cuanto más pequeño, cuanto mayor sea el límite elástico del codo, mejor será la tenacidad a baja temperatura. (2) La relación entre la temperatura de templado y la tenacidad al impacto a baja temperatura La Figura 10-3 muestra la relación entre la temperatura de templado y la tenacidad al impacto a baja temperatura a 0°C y -40°C. A 0°C, la resistencia al impacto de 900~1000°C no cambia mucho; a una temperatura de 40°C, cuando la temperatura de temple es superior a 950°C, la tenacidad al impacto tiende a disminuir. De la situación anterior, la temperatura de enfriamiento del codo no debe exceder los 950 ℃ tanto como sea posible.

La relación entre el proceso de enfriamiento y las propiedades mecánicas El proceso de enfriamiento incluye la temperatura de enfriamiento, la velocidad de enfriamiento (medio de enfriamiento). El efecto sobre la resistencia y el alargamiento del acero se muestra en la figura 10-4. Los contenidos de los siete procesos de extinción en la Figura 10-4 se enumeran en la Tabla 10-2. Las tres curvas en la Figura 10-4 representan respectivamente los requisitos mínimos para δb, δ0.2 y δ de las tuberías de acero grado X80 en el estándar APIspec 5L. A partir de los datos de la Figura 10-4, se puede ver que la resistencia de las muestras templadas y revenidas con agua, incluida la elongación (consulte la Figura 10-4), cumple con los requisitos de la norma; mientras que las muestras templadas y enfriadas por aire y enfriadas por aceite tienen una resistencia menor que el requisito estándar. Se puede ver que, desde la perspectiva de la temperatura de enfriamiento, el proceso de enfriamiento enfriado por agua de 900-1000 ℃ está en línea con el tratamiento térmico de acero para doblado de grado X80. Tabla 10-2 Proceso de tratamiento de templado y revenido del codo de calentamiento del horno eléctrico

No. Temperatura de enfriamiento

/r Tiempo de mantenimiento /min Método de enfriamiento Temperatura de templado% Tiempo de mantenimiento /min Método de enfriamiento

2 1000 aire quieto

3 1000 refrigeración por aire forzado

4 1000 30 refrigeración por aceite 500 60 refrigeración por aire

5 900 refrigeración por agua

6 950 refrigeración por agua

7 1000 refrigeración por agua

En resumen, a partir de la relación entre el tamaño del grano de austenita, la tenacidad al impacto a baja temperatura, el alargamiento, el límite elástico, la resistencia a la tracción y otras propiedades y la temperatura de enfriamiento, las condiciones de enfriamiento, la temperatura de enfriamiento adecuada debe ser de 900 ~ 1000 cercas, enfriamiento por agua pulverizada después de apagar. En la actualidad, la temperatura de enfriamiento del calentamiento por inducción utilizada en condiciones de producción es de 950~1050 °C, y el método de enfriamiento es rociado de agua o enfriamiento por aire frío.