- 11

- Apr

Избор на метод на охлаждане и параметри на процеса на закаляване на коляното на силно индукционно нагряване

Избор на метод на охлаждане и параметри на процеса на закаляване на коляното на силно индукционно нагряване

Параметрите на процеса на индукционно нагряване и охлаждане се отнасят главно до температурата на аустенитизация и метода на охлаждане на охлаждане. Сред тях изборът на температура на аустенитизация се основава главно на получаването на фин размер на зърното, добра здравина при ниска температура и по-висока граница на провлачване и якост на опън. Тези свойства също трябва да се комбинират с процеса на темпериране, за да се определят. Тръбите за огъване с различни степени на якост имат различни изисквания за гореспоменатите характеристики. Вземете коляното X80 като пример, за да илюстрирате метода за определяне на параметрите на процеса на закаляване. Химичният състав на изпитваната стоманена тръба и стоманата на коляното е посочен в Таблица 10-1.

Таблица 10-1 Химичен състав на стоманени тръби и колена за изпитване

Химичен състав на пробата (масова фракция)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Стоманена тръба A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

Корпус на коляно тръба 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Заварка 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

На първо място, използвайте стоманените тръби A и B, като използвате традиционния метод за нагряване с електрическа пещ в лабораторията, за да завършите следното подходящо тестово съдържание.

(1) Връзката между температурата на закаляване и размера на аустенитното зърно Връзката между температурата на нагряване и размера на зърното е показана на Фигура 10-2. При условия на изпитване, аустенизирайте при 1000°C. След закаляване с вода и темпериране при 500°С в продължение на 1 час, полученият размер на зърното е както следва. При производствени условия горещото коляно се охлажда с вода и се подлага на 500°C. Размерът на зърното след топлинно запазване за 1 час е 13 км. При условията на изпитване и производствените условия полученият размер на аустенитните зърна е много близък. От гледна точка на температурата на закаляване и размера на зърното на коляното след окончателната обработка, трябва да е възможно да се избере горната граница на температурата на закаляване да бъде около 1000°C. Дебелината на размера на зърното оказва по-голямо влияние върху границата на провлачване и нискотемпературната издръжливост на коляното. При нормални условия, толкова по-фин е зърното

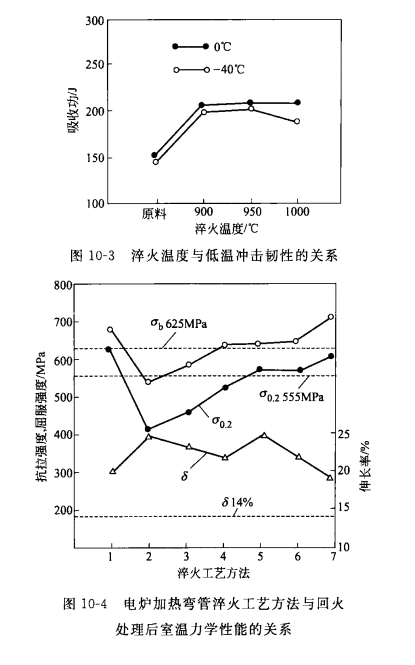

По-малък, колкото по-висока е границата на провлачване на коляното, толкова по-добра е здравината при ниски температури. (2) Връзката между температурата на закаляване и ударната издръжливост при ниска температура Фигура 10-3 показва връзката между температурата на закаляване и нискотемпературната ударна издръжливост при 0°C и -40°C. При 0°C ударната якост от 900~1000°C не се променя много; при температура от 40°C, когато температурата на закаляване е по-висока от 950°C, ударната якост има тенденция да намалява. От горната ситуация температурата на закаляване на коляното не трябва да надвишава 950 ℃ колкото е възможно повече.

Връзката между процеса на закаляване и механичните свойства. Процесът на закаляване включва температура на охлаждане, скорост на охлаждане (охладителна среда). Ефектът върху здравината и удължението на стоманата е показан на Фигура 10-4. Съдържанието на седемте процеса на гасене на фигура 10-4 е изброено в таблица 10-2. Трите криви на Фигура 10-4 съответно представляват минималните изисквания за δb, δ0.2 и δ за стоманени тръби от клас X80 в стандарта APIspec 5L. От данните на фигура 10-4 може да се види, че якостта на закалените с вода и темперирани проби, включително удължението (вижте фигура 10-4), отговаря на изискванията на стандарта; докато пробите с въздушно и маслено охлаждане и темпериране Неговата якост е по-ниска от стандартното изискване. Може да се види, че от гледна точка на температурата на закаляване, процесът на охлаждане с вода 900-1000 ℃ е в съответствие с топлинната обработка на стомана за огъване X80. Таблица 10-2 Процес на обработка на закаляване и темпериране на коляно за нагряване на електрическа пещ

№ Температура на закаляване

/r Време на задържане /min Метод на охлаждане Температура на закаляване% Време на задържане /min Метод на охлаждане

2 1000 спокоен въздух

3 1000 принудително въздушно охлаждане

4 1000 30 маслено охлаждане 500 60 въздушно охлаждане

5 900 водно охлаждане

6 950 водно охлаждане

7 1000 водно охлаждане

В обобщение, от връзката между размера на аустенитното зърно, устойчивостта на удар при ниска температура, удължението, границата на провлачване, якостта на опън и други свойства и температурата на закаляване, условията на охлаждане, подходящата температура на закаляване трябва да бъде 900 ~ 1000 огради, охлаждане с вода с пръскане след гасене. Понастоящем температурата на охлаждане при индукционно нагряване, използвана при производствени условия, е 950 ~ 1050 ° C, а методът на охлаждане е водно пръскане или охлаждане със студен въздух.