- 11

- Apr

冷卻方式的選擇及強感應加熱彎頭淬火工藝參數

冷卻方式的選擇及強感應加熱彎頭淬火工藝參數

感應加熱和淬火的工藝參數主要是指奧氏體化溫度和淬火冷卻方式。 其中,奧氏體化溫度的選擇主要以獲得細晶粒、良好的低溫韌性、較高的屈服強度和抗拉強度為依據。 這些性能還需要結合回火工藝來確定。 不同強度等級的彎管對上述性能有不同的要求。 以X80彎頭為例,說明其淬火工藝參數的確定方法。 試驗鋼管和彎頭鋼的化學成分見表10-1。

表 10-1 試驗用鋼管和彎頭的化學成分

樣品化學成分(質量分數)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

鋼管A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

彎頭管體 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

焊縫 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

首先,使用鋼管A、B,在實驗室採用傳統的電爐加熱方式,完成以下相關測試內容。

(1)淬火溫度與奧氏體晶粒度的關係加熱溫度與晶粒度的關係如圖10-2所示。 在測試條件下,在 1000°C 下進行奧氏體化。 500℃水淬回火1h後,得到的晶粒度如下。 生產條件下,熱彎頭採用水冷,經受500℃,保溫1h後晶粒度為13km。 在試驗條件和生產條件下,得到的奧氏體晶粒尺寸非常接近。 從淬火加熱溫度和最終處理後彎頭的晶粒度來看,淬火溫度上限選擇在1000℃左右應該是可行的。 晶粒度的粗細對彎頭的屈服強度和低溫韌性影響較大。 正常情況下,粒度越細

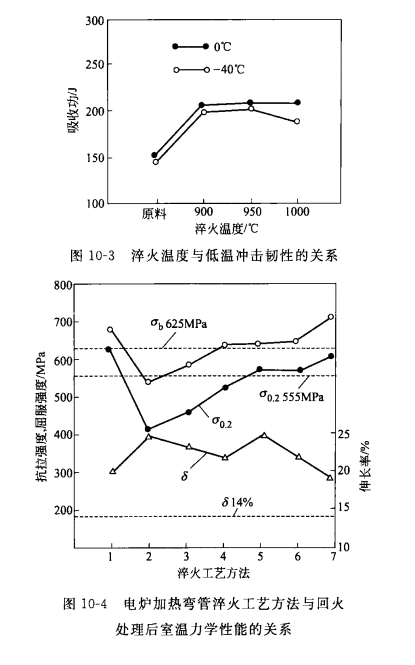

越小,彎頭的屈服強度越高,低溫韌性越好。 (2) 淬火溫度與低溫衝擊韌性的關係 圖10-3 為0℃和-40℃下淬火溫度與低溫衝擊韌性的關係。 0℃時,900~1000℃的衝擊韌性變化不大; 在40℃的溫度下,淬火溫度高於950℃時,衝擊韌性有下降的趨勢。 從以上情況來看,彎頭的淬火溫度盡量不要超過950℃。

淬火工藝與力學性能的關係淬火工藝包括淬火溫度、冷卻速度(冷卻介質)。 對鋼的強度和伸長率的影響見圖10-4。 圖10-4中10種淬火工序的內容見表2-10。 圖4-0.2中的三條曲線分別代表了APIspec 80L標準中X5級鋼管對δb、δ10、δ的最低要求。 從圖4-10的數據可以看出,水調質試樣的強度,包括伸長率(見圖4-900),均符合標準要求; 而風冷和油冷回火試樣的強度低於標準要求。 可以看出,從淬火溫度來看,1000-80℃水冷淬火工藝符合X10級彎曲鋼熱處理。 表2-XNUMX 電爐加熱彎頭調質處理工藝

編號 淬火溫度

/r 保持時間/min 冷卻方式 回火溫度% 保持時間/min 冷卻方式

2 1000 靜止空氣

3 1000 強制風冷

4 1000 30 油冷 500 60 風冷

5 900 水冷

6 950 水冷

7 1000 水冷

綜上所述,從奧氏體晶粒度、低溫衝擊韌性、延伸率、屈服強度、抗拉強度等性能與淬火溫度、冷卻條件的關係來看,合適的淬火溫度應為900~1000柵,噴水冷卻淬火後。 目前生產條件下使用的感應加熱淬火溫度為950~1050℃,冷卻方式為噴水或冷風冷卻。