- 11

- Apr

Pemilihan kaedah penyejukan dan parameter proses pelindapkejutan siku pemanasan aruhan yang kuat

Pemilihan kaedah penyejukan dan parameter proses pelindapkejutan siku pemanasan aruhan yang kuat

Parameter proses pemanasan aruhan dan pelindapkejutan terutamanya merujuk kepada suhu austenitizing dan kaedah penyejukan pelindapkejutan. Antaranya, pemilihan suhu austenitizing terutamanya berdasarkan mendapatkan saiz butiran halus, keliatan suhu rendah yang baik, dan kekuatan hasil dan kekuatan tegangan yang lebih tinggi. Sifat-sifat ini juga perlu digabungkan dengan proses pembajaan untuk menentukan. Paip bengkok dengan gred kekuatan yang berbeza mempunyai keperluan yang berbeza untuk prestasi yang disebutkan di atas. Ambil siku X80 sebagai contoh untuk menggambarkan kaedah menentukan parameter proses pelindapkejutannya. Komposisi kimia paip keluli ujian dan keluli siku disenaraikan dalam Jadual 10-1.

Jadual 10-1 Komposisi kimia paip keluli dan siku untuk ujian

Sampel komposisi kimia (pecahan jisim)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

Paip keluli A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

Badan paip siku 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

Kimpalan 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

Pertama sekali, gunakan paip keluli A dan B, menggunakan kaedah pemanasan relau elektrik tradisional di makmal untuk melengkapkan kandungan ujian yang berkaitan berikut.

(1) Hubungan antara suhu pelindapkejutan dan saiz butiran austenit Hubungan antara suhu pemanasan dan saiz butiran ditunjukkan dalam Rajah 10-2. Di bawah keadaan ujian, austenitkan pada 1000°C. Selepas pelindapkejutan air dan pembajaan pada 500°C selama 1j, saiz butiran yang terhasil adalah seperti berikut. Di bawah keadaan pengeluaran, siku panas disejukkan dengan air dan tertakluk kepada 500°C , Saiz butiran selepas pemeliharaan haba selama 1j ialah 13km. Di bawah keadaan ujian dan keadaan pengeluaran, saiz butiran austenit yang diperoleh adalah sangat rapat. Dari perspektif suhu pemanasan pelindapkejutan dan saiz butiran siku selepas rawatan akhir, ia sepatutnya boleh dilakukan untuk memilih had atas suhu pelindapkejutan kepada kira-kira 1000°C. Ketebalan saiz butiran mempunyai kesan yang lebih besar pada kekuatan hasil dan keliatan suhu rendah siku. Dalam keadaan biasa, lebih halus saiz butiran

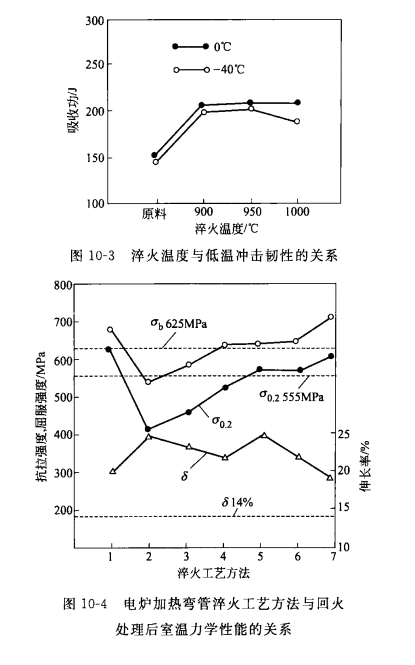

Lebih kecil, lebih tinggi kekuatan hasil siku, lebih baik keliatan suhu rendah. (2) Hubungan antara suhu pelindapkejutan dan keliatan hentaman suhu rendah Rajah 10-3 menunjukkan hubungan antara suhu pelindapkejutan dan keliatan hentaman suhu rendah pada 0°C dan -40°C. Pada 0°C, keliatan hentaman 900~1000°C tidak banyak berubah; pada suhu 40°C, apabila suhu pelindapkejutan lebih tinggi daripada 950°C, keliatan hentaman cenderung berkurangan. Daripada situasi di atas, suhu pelindapkejutan siku tidak boleh melebihi 950 ℃ seberapa banyak yang mungkin.

Hubungan antara proses pelindapkejutan dan sifat mekanikal Proses pelindapkejutan merangkumi suhu pelindapkejutan, kadar penyejukan (medium penyejukan). Kesan ke atas kekuatan dan pemanjangan keluli ditunjukkan dalam Rajah 10-4. Kandungan tujuh proses pelindapkejutan dalam Rajah 10-4 disenaraikan dalam Jadual 10-2. Tiga lengkung dalam Rajah 10-4 masing-masing mewakili keperluan minimum untuk δb, δ0.2, dan δ bagi paip keluli gred X80 dalam standard APIspec 5L. Daripada data dalam Rajah 10-4, dapat dilihat bahawa kekuatan sampel yang dipadamkan dan dibaja, termasuk pemanjangan (lihat Rajah 10-4), memenuhi keperluan piawai; manakala sampel yang disejukkan udara dan disejukkan minyak dan terbaja Kekuatannya lebih rendah daripada keperluan standard. Ia boleh dilihat bahawa, dari perspektif suhu pelindapkejutan, proses pelindapkejutan penyejukan air 900-1000 ℃ adalah selaras dengan rawatan haba keluli lentur gred X80. Jadual 10-2 Proses pelindapkejutan dan pembajaan siku pemanas relau elektrik

Tidak. Suhu pelindapkejutan

/r Masa memegang /min Kaedah penyejukan Suhu pembajaan% Masa memegang /min Kaedah penyejukan

2 1000 masih udara

3 1000 penyejukan udara paksa

4 1000 30 penyejukan minyak 500 60 penyejukan udara

5 900 penyejukan air

6 950 penyejukan air

7 1000 penyejukan air

Secara ringkasnya, dari hubungan antara saiz bijian austenit, keliatan impak suhu rendah, pemanjangan, kekuatan hasil, kekuatan tegangan dan sifat-sifat lain dan suhu pelindapkejutan, keadaan penyejukan, suhu pelindapkejutan yang sesuai hendaklah 900 ~ 1000 pagar, penyejukan air semburan selepas pelindapkejutan. Pada masa ini, suhu pelindapkejutan pemanasan induksi yang digunakan di bawah keadaan pengeluaran ialah 950 ~ 1050 ° C, dan kaedah penyejukan adalah semburan air atau penyejukan udara sejuk.