- 11

- Apr

انتخاب روش خنک کننده و پارامترهای فرآیند کوئنچ زانویی گرمایش القایی قوی

انتخاب روش خنک کننده و پارامترهای فرآیند کوئنچ زانویی گرمایش القایی قوی

پارامترهای فرآیند گرمایش القایی و کوئنچ عمدتاً به دمای آستنیته و روش خنک کننده خاموش اشاره دارد. در میان آنها، انتخاب دمای آستنیته عمدتاً بر اساس به دست آوردن اندازه دانه ریز، چقرمگی خوب در دمای پایین و استحکام تسلیم و استحکام کششی بالاتر است. برای تعیین این ویژگی ها نیز باید با فرآیند تمپر ترکیب شوند. لولههای خمشی با درجههای مقاومت مختلف، برای عملکرد فوق الذکر الزامات متفاوتی دارند. زانویی X80 را به عنوان مثال برای نشان دادن روش تعیین پارامترهای فرآیند خاموش کردن آن در نظر بگیرید. ترکیب شیمیایی لوله فولادی آزمایشی و فولاد زانویی در جدول 10-1 ذکر شده است.

جدول 10-1 ترکیب شیمیایی لوله ها و زانوهای فولادی برای آزمایش

ترکیب شیمیایی نمونه (کسر جرمی)/%

C Si Mn PS Cr Mo Ni Nb V Ti Cu B Al

لوله فولادی A 0. 06 0. 18 1. 78 0. 016 0. 004 0. 18 0. 26 0. 02 0. 06 0.02 0.01 0.01 — 0.03

B 0.05 0.21 1.74 0.018 0. 002 0. 15 0. 18 0.01 0. 07 0. 02 0.01 0.01 0. 001 0. 04

بدنه لوله زانویی 0. 08 0. 17 1. 68 0.010 0. 002 0.09 0. 20 0. 20 0. 05 0. 03 0. 02 0. 15 <0. 0001 0. 03

جوش 0.06 0. 27 1.65 0.012 0. 003 0. 01 0. 26 0. 11 0. 03 0. 02 0. 02 0. 10 <0. 0001 0. 02

ابتدا از لوله های فولادی A و B با استفاده از روش گرمایش کوره الکتریکی سنتی در آزمایشگاه برای تکمیل محتویات تست مربوطه زیر استفاده کنید.

(1) رابطه بین دمای کوئنچ و اندازه دانه آستنیت رابطه بین دمای حرارت دهی و اندازه دانه در شکل 10-2 نشان داده شده است. در شرایط آزمایش، در دمای 1000 درجه سانتیگراد آستنیته کنید. پس از کوئنچ با آب و حرارت دادن در دمای 500 درجه سانتیگراد به مدت 1 ساعت، اندازه دانه بدست آمده به شرح زیر است. در شرایط تولید، زانویی داغ با آب خنک می شود و در دمای 500 درجه سانتیگراد قرار می گیرد، اندازه دانه پس از حفظ حرارت برای 1 ساعت 13 کیلومتر است. در شرایط آزمایش و شرایط تولید، اندازه دانه آستنیت به دست آمده بسیار نزدیک است. از منظر دمای گرمایش خاموش کننده و اندازه دانه زانو پس از عملیات نهایی، باید حد بالایی دمای خاموش شدن را حدود 1000 درجه سانتیگراد انتخاب کرد. ضخامت اندازه دانه تأثیر بیشتری بر استحکام تسلیم و چقرمگی دمای پایین زانو دارد. در شرایط عادی، اندازه دانه ریزتر است

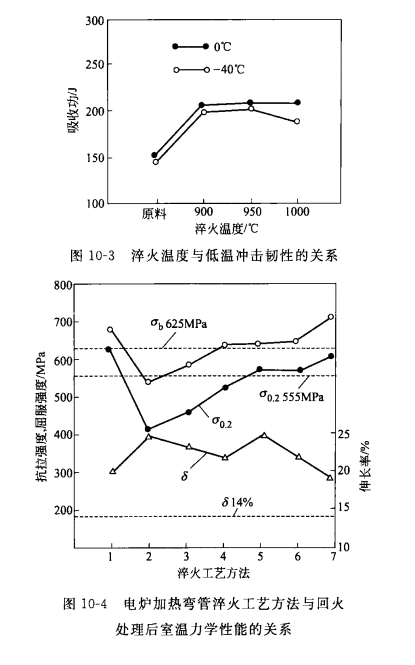

کوچکتر، هر چه قدرت تسلیم زانو بیشتر باشد، چقرمگی در دمای پایین بهتر است. (2) رابطه بین دمای خاموش کردن و چقرمگی ضربه در دمای پایین شکل 10-3 رابطه بین دمای خاموش کردن و چقرمگی ضربه در دمای پایین را در 0 درجه سانتیگراد و -40 درجه سانتیگراد نشان می دهد. در دمای 0 درجه سانتی گراد، چقرمگی ضربه 900 تا 1000 درجه سانتی گراد تغییر زیادی نمی کند. در دمای 40 درجه سانتیگراد، زمانی که دمای کوئنچ بالاتر از 950 درجه سانتیگراد باشد، چقرمگی ضربه کاهش می یابد. از وضعیت فوق، دمای خاموش کردن آرنج نباید تا حد امکان از 950 درجه سانتیگراد تجاوز کند.

رابطه بین فرآیند کوئنچ و خواص مکانیکی فرآیند کوئنچ شامل دمای کوئنچ، سرعت خنک کننده (محیط خنک کننده) است. تأثیر بر استحکام و ازدیاد طول فولاد در شکل 10-4 نشان داده شده است. محتویات هفت فرآیند کوئنچ در شکل 10-4 در جدول 10-2 فهرست شده است. سه منحنی در شکل 10-4 به ترتیب حداقل الزامات برای δb، δ0.2 و δ لوله های فولادی درجه X80 را در استاندارد APIspec 5L نشان می دهند. از دادههای شکل 10-4، میتوان دریافت که استحکام نمونههای خنکشده با آب، از جمله ازدیاد طول (نگاه کنید به شکل 10-4)، الزامات استاندارد را برآورده میکند. در حالی که نمونه های هوا خنک و روغن خنک و تمپر شده استحکام آن کمتر از نیاز استاندارد است. می توان مشاهده کرد که از منظر دمای خاموش کردن، فرآیند خاموش کردن آب خنک 900-1000 درجه سانتیگراد با عملیات حرارتی فولاد خمشی درجه X80 مطابقت دارد. جدول 10-2 فرآیند تصفیه و تلطیف زانویی گرمایش کوره الکتریکی

خیر. دمای خاموش کردن

/r زمان نگهداری /دقیقه روش سرمایش دمای اعتدال% زمان نگهداری /دقیقه روش سرمایش

2 1000 هوای ساکن

3 1000 خنک کننده هوای اجباری

4 1000 30 خنک کننده روغن 500 60 خنک کننده هوا

خنک کننده آبی 5

خنک کننده آبی 6

خنک کننده آبی 7

به طور خلاصه، از رابطه بین اندازه دانه آستنیت، چقرمگی ضربه در دمای پایین، ازدیاد طول، استحکام تسلیم، استحکام کششی و سایر خواص و دمای خاموش کردن، شرایط خنککننده، دمای خاموش کردن مناسب باید 900 تا 1000 حصار، خنککننده آب اسپری باشد. پس از خاموش کردن در حال حاضر، دمای خاموش کردن حرارت القایی مورد استفاده در شرایط تولید 950 ~ 1050 درجه سانتیگراد است و روش خنک کننده اسپری آب یا خنک کننده هوای سرد است.